Los enfrentamientos de autocubierto son sujetadores ampliamente utilizados diseñados para proporcionar conexiones roscadas seguras y confiables en materiales delgados, suaves o frágiles. Estos sujetadores son particularmente beneficiosos cuando necesita unir componentes a paneles o materiales de paredes delgadas donde los métodos de roscado tradicionales, como el tapping o la soldadura, serían ineficientes o imposibles. Los enfrentamientos de autocubierto proporcionan una solución permanente y confiable para montar y asegurar componentes electrónicos, paneles y recintos. En este artículo, exploraremos el material, el tratamiento de superficie, la clasificación, el principio de trabajo, el método de uso y los escenarios de aplicación común de los enfrentamientos de autocubierto.

1. Material

El material elegido para los enfrentamientos de autocubierto depende de los requisitos de aplicación específicos, como resistencia, resistencia a la corrosión, peso y conductividad. Los materiales comunes utilizados para la fabricación de estos sujetadores incluyen:

Acero al carbono : ofrece alta resistencia y es rentable, lo que lo hace adecuado para aplicaciones industriales generales.

Acero inoxidable : conocido por su excelente resistencia a la corrosión, el acero inoxidable se usa comúnmente en entornos donde el enfrentamiento se expondrá a humedad, productos químicos o altas temperaturas.

Aluminio : liviano y resistente a la corrosión, el aluminio se usa en aplicaciones donde la reducción del peso es importante, como en las industrias aeroespaciales y automotrices.

Hierro inoxidable : buena resistencia a la corrosión y es adecuada para placas de acero inoxidable específicas.

2. Tratamiento de superficie

Para mejorar el rendimiento y aumentar la vida útil de los enfrentamientos de autocubierto, a menudo se aplican tratamientos superficiales. El tratamiento de la superficie protege los enfrentamientos del desgaste, la corrosión y los factores ambientales. Los tratamientos de superficie comunes incluyen:

Enchapado de zinc : un tratamiento común para los enfrentamientos de auto -clinch de acero al carbono, el enchapado de zinc proporciona resistencia a la corrosión al formar una capa protectora en la superficie del enfrentamiento.

El revestimiento de níquel : los enfrentamientos autosuficientes chapados en níquel ofrecen una mayor resistencia a la corrosión, una mejor resistencia al desgaste y un acabado estéticamente atractivo. Se usa comúnmente en entornos duros.

Anodizante : aplicado a los enfrentamientos de auto -clinch de aluminio, la anodización crea una capa protectora de óxido que aumenta la resistencia a la corrosión y proporciona la opción de acabados de colores.

Recubrimiento por fosfato : a menudo aplicado a los enfrentamientos de auto -clinch de acero, los recubrimientos de fosfato ayudan a reducir la fricción y mejorar el rendimiento del sujetador.

Pasivación : este tratamiento se utiliza para los enfrentamientos de auto -clinch de acero inoxidable para mejorar la resistencia a la corrosión natural al eliminar los contaminantes de la superficie y promover la formación de una capa de óxido estable.

Los tratamientos superficiales se seleccionan en función de la aplicación prevista, los factores ambientales y el material del enfrentamiento.

3. Clasificación

Los separadores de autocubierto se pueden clasificar de varias maneras dependiendo de su diseño, material y el tipo de hilo. Las clasificaciones principales incluyen:

Por diseño :

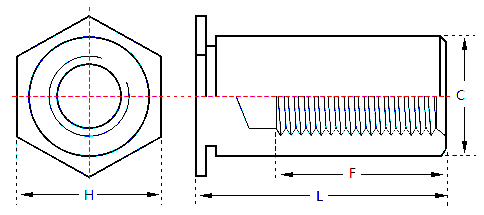

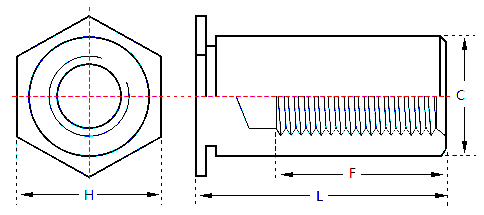

Separadores de autocubierto ciegos : el enfrentamiento de auto-clinching de los agujeros ciego está cerrado en un extremo y se abren en el otro. Hay cuatro tipos: BSO, BSO, BSO4 y BSOA.

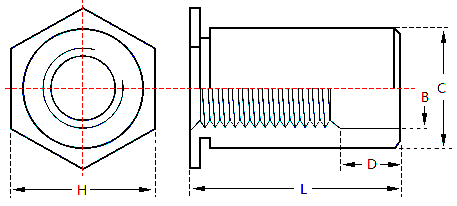

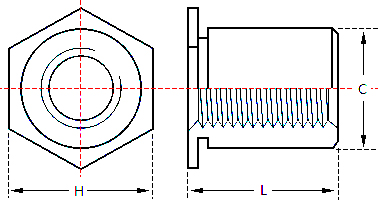

A través de los enfrentamientos de auto -clinch : ambos extremos del enfrentamiento auto -clinching están abiertos, y la pared interna hueca está roscada. Hay ocho tipos: entonces, SOS, SO4, SOA, Soo, Soos, Soo4 y Sooa.

Por tipo de subproceso :

Stopfish de hilo ordinario : solo una parte de su pared interior hueca se aprovecha del hilo, hay SO, SOS, SO4, SOA, BSO, BSO, BSO4, BSOA ocho tipos.

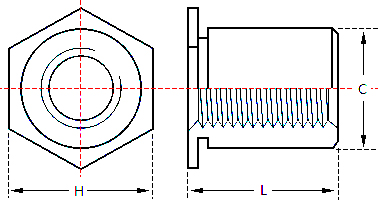

Stoffirching de hilo completo : sus paredes interiores huecas están enhebradas para proporcionar una mayor fuerza de fijación. Hay cuatro tipos: Soo, Soos, Soo4 y Sooa.

Por método de instalación :

Stand -Off Standoff de acero inoxidable : SOS, BSOS, SOOS.

Stand -off de acero al carbono : entonces, BSO, Soo.

Stoxfings de huellas de hierro inoxidables : SO4, BSO4, SOO4.

Stofes -Offs de aluminio : SOA, BSOA, SOOA.

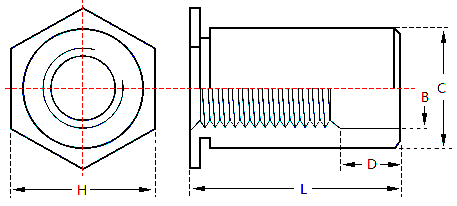

4. Principio de trabajo

El enfrentamiento auto -clinch tiene una forma hexagonal en un extremo y una forma cilíndrica en el otro extremo, con un surco en el medio del borde hexagonal y la forma cilíndrica. El principio de funcionamiento del enfrentamiento auto-clinch es presionar un extremo del perno en un orificio preestablecido en una placa delgada mediante una prensa, de modo que la periferia del agujero se deforma plásticamente, y la porción deformada se aprieta en la ranura del enfrentamiento auto-clock, de modo que el rato de clinching se suena a la placa delgada efectiva. Este método de fijación elimina la necesidad de pre-tocar, simplifica el proceso de instalación y proporciona una conexión estructural confiable.

5. Use el método

El uso de separadores de autocubierto es sencillo e implica los siguientes pasos:

Preparación : un orificio se perfora o se perfora en el material (típicamente una lámina de metal delgada, panel o recinto) que es el mismo diámetro o ligeramente más pequeño que el diámetro exterior del enfrentamiento.

Inserción : el enfrentamiento de autocubierto se inserta en el orificio desde un lado del material.

Clinching : el enfrentamiento se presiona o se mete en su lugar utilizando una herramienta de prensa, que deforma los bordes del enfrentamiento y lo bloquea en el material.

Conexión roscada : una vez que el enfrentamiento está de forma segura en su lugar, los tornillos o los pernos se pueden insertar en las roscas internas del enfrentamiento, proporcionando un punto de fijación estable para otros componentes.

La instalación de enfrentamientos de autocubierto es rápida y no requiere procesos adicionales como soldadura o tapping, lo que los hace altamente eficientes para entornos de producción de alto volumen.

6. Escenarios de aplicación

Los enfrentamientos de autocubierto se utilizan en una amplia gama de industrias donde se necesitan conexiones roscadas seguras y confiables en materiales delgados o blandos. Algunos escenarios de aplicaciones comunes incluyen:

Electrónica y equipo eléctrico :

Montaje de PCB : los enfrentamientos de autocubierto a menudo se usan para montar tableros de circuito impresos (PCB) dentro de recintos o carcasas electrónicas. Los enfrentamientos proporcionan una conexión segura resistente a la vibración para tornillos PCB u otros componentes.

Unidades de fuente de alimentación : se utiliza para elevar componentes como transformadores y condensadores fuera de la superficie, evitando los cortocircuitos y proporcionar una mejor disipación de calor.

Industria automotriz :

Utilizado en el ensamblaje de componentes automotrices, como paneles, paneles de control y componentes del motor, donde el montaje seguro y la resistencia a la vibración son cruciales.

Aeroespacial :

Telecomunicaciones :

Equipo industrial :

Dispositivos médicos :

Utilizado para el montaje seguro de componentes en equipos médicos, como pantallas, placas de control y carcasas, donde la precisión y la confiabilidad son esenciales.

Conclusión

Los enfrentamientos de autocubierto son componentes esenciales para aplicaciones que requieren conexiones roscadas seguras en materiales delgados, suaves o frágiles. Su versatilidad de material, proceso de instalación simple y su capacidad para resistir la vibración y el estrés mecánico los hacen ideales para una amplia gama de industrias, desde electrónica hasta automotriz y aeroespacial. Con el material adecuado, el tratamiento de la superficie y la instalación adecuada, los enfrentamientos de autocubierto proporcionan una solución confiable y rentable para montar y asegurar componentes en una variedad de entornos.