ビュー: 1000 著者:サイト編集者の公開時間:2025-03-29起源: サイト

プレス結合または機械的クリンチングとも呼ばれるクリンチングは、熱、ファスナー、または接着剤の必要性を除いて、2枚以上の材料(典型的には金属)を永久に結合するために使用される冷たい形成プロセスです。この手法は、局所的なプラスチック変形に依存しており、パンチとダイシステムが機械的に材料を高圧下に連動させ、強力で信頼性の高いジョイントを作成します。クリンチングは、その効率、費用対効果、環境上の利点により、自動車製造、航空宇宙、電子機器、建設などの業界で広く使用されています。

クリンチプロセスには、特殊なツールと耐久性のある接続を確保するための正確な制御が含まれます。

ツール:

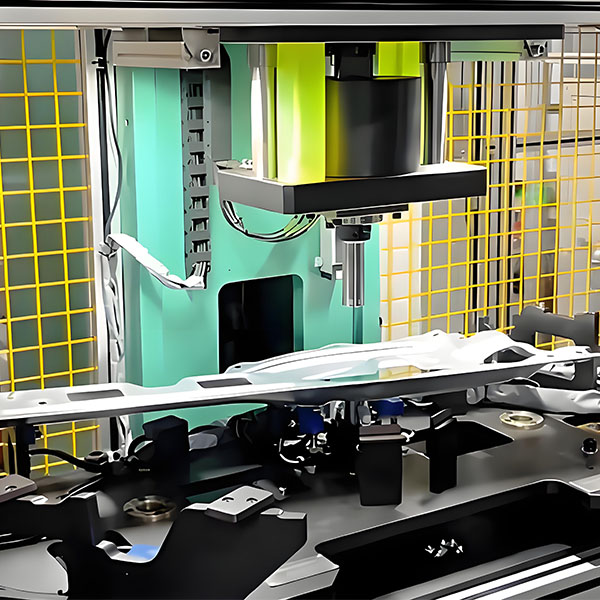

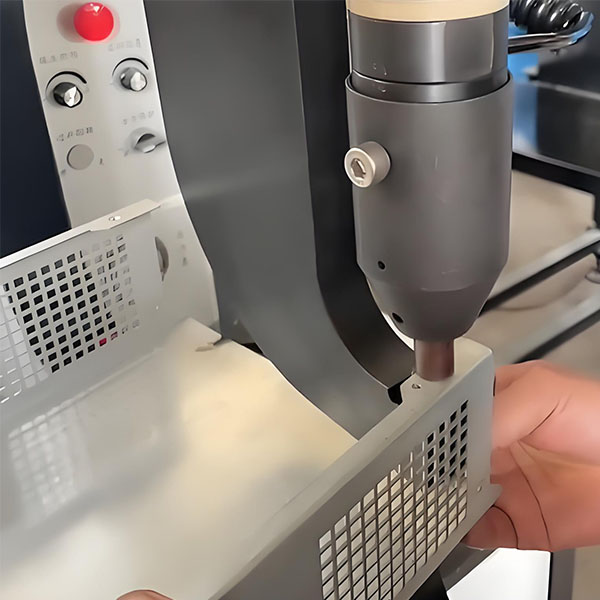

Clinching Machine :パンチとダイを装備した油圧または空気圧のプレス。パンチは材料を変形させるために力を適用し、ダイはジョイントを形作ります。

パンチアンドダイセット:これらは、特定の材料の厚さと共同要件に合わせてカスタム設計されています。一般的なダイタイプには、丸い、長方形、または押し出されたジオメトリが含まれます。

自動化されたシステム:ロボットクリンチングアームは、一貫性と速度のために大量生産ラインで使用されます。

方法:

マテリアルスタッキング:シートが揃っており、所定の位置に固定されています。

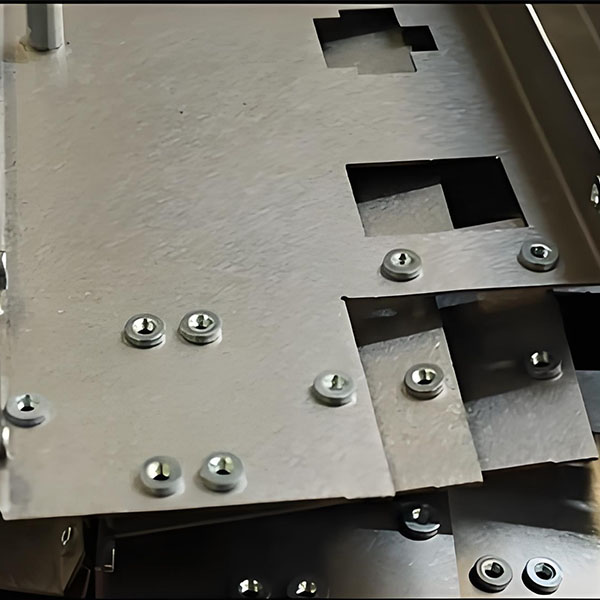

変形:パンチは材料をダイキャビティに押し込み、放射状に外側に流れます。これにより、下側にボタンのような突出が形成され、レイヤー間の対応するインターロック(ネック)が形成されます。

インターロック形成:変位した材料は、せん断力と引張力に抵抗する機械的結合を作成します。

クリンチングは、シングルステッププロセス(薄い材料の場合)またはマルチステッププロセス(厚いまたは混合物質スタック用)として実行できます。

クリンチは、次のようなさまざまな延性材料と互換性があります。

金属:アルミニウム、軟鋼、ステンレス鋼、銅、真鍮。

組み合わせ:適切にコーティングされた場合、ガルバニック腐食リスクなしでは、異なる金属(例えば、アルミニウムから鋼など)は結合できます。

材料の厚さ:通常、0.5 mmから4 mmの範囲のシートで動作します。厚い材料には、事前ピアスまたはマルチステージツールが必要になる場合があります。

制限:脆性材料(鋳鉄など)または高度に硬化した金属は、可塑性の欠如のために不適切です。

費用効率:消耗品(例えば、リベット、ネジ)またはエネルギー集約型加熱(溶接など)は必要ありません。

速度:ジョイントは数秒で形成でき、大量生産に最適です。

環境に優しい:煙、火花、または廃棄物はありません。

材料の完全性:熱の影響を受けたゾーン(HAZ)を回避し、基本材料の特性を保存します。

汎用性:プロセスが表面に損傷を与えないため、コーティングまたは事前に塗装された材料に効果的です。

自動車:電気自動車のボディパネル、シャーシコンポーネント、バッテリーハウジング。

アプライアンス:オーブンドア、洗濯機のドラム、HVACダクトの参加。

エレクトロニクス:軽量のエンクロージャーまたはヒートシンクの固定。

構造:屋根、クラッディング、および構造フレームワーク。

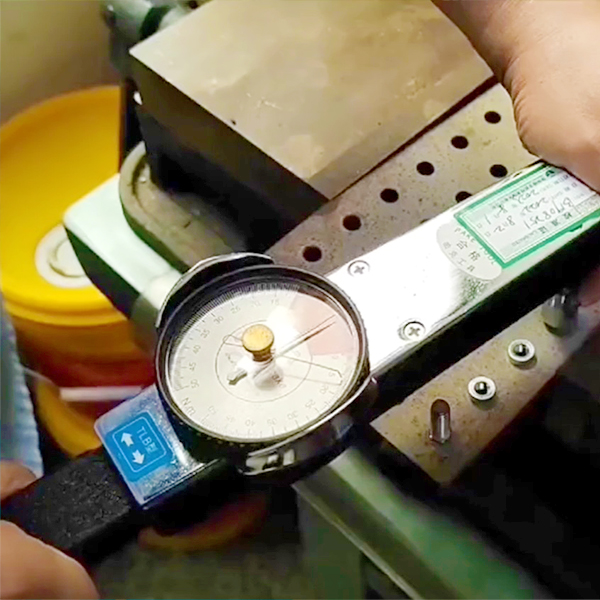

共同信頼性を確保するために、メーカーは以下を使用します。

力分散監視:センサーはパンチ圧力を追跡して異常を検出します。

目視検査:均一なボタンの形状と亀裂がないことを確認します。

破壊的なテスト:プルAPARTテストでは、関節強度を測定します。

溶接:クリンチングは熱の歪みとエネルギーの使用を回避しますが、重い負荷について同じ究極の強度を欠いています。

リベット:クリンチングはファスナーコストを排除しますが、非常に硬いジョイントに適していない場合があります。

接着剤:クリンチは、硬化することなく即時の強度を提供します。

ツールコーティング(例えば、ダイヤモンド様炭素)とAI駆動型プロセスの最適化の進歩により、クリンチングの精度を高め、電気自動車と再生可能エネルギーシステムの軽量でマルチマテリアル設計での使用を拡大しています。

結論

クリンチングは、速度、柔軟性、環境責任に対する最新の製造需要に対処する多目的で経済的で持続可能な結合方法です。そのツール、材料、およびアプリケーションを理解することにより、業界はこの技術を活用して耐久性のある製品を作成しながら、コストと二酸化炭素排出量を削減できます。