Le décrochage, également connu sous le nom de jointure de presse ou de corps à corps mécanique, est un processus de formation de froid utilisé pour rejoindre en permanence deux feuilles de matériel ou plus - des métaux typiquement - sans la nécessité de chaleur, de fixations ou d'adhésifs. Cette technique repose sur une déformation plastique localisée, où un système de punch et de matrice verrouille mécaniquement les matériaux sous haute pression, créant un joint fort et fiable. L'arcnage est largement utilisé dans des industries telles que la fabrication automobile, l'aérospatiale, l'électronique et la construction en raison de son efficacité, de leur rentabilité et de ses avantages environnementaux.

Comment fonctionne le cliché: outils et méthodes

Le processus de décrochage implique des outils spécialisés et un contrôle précis pour assurer une connexion durable:

Outils :

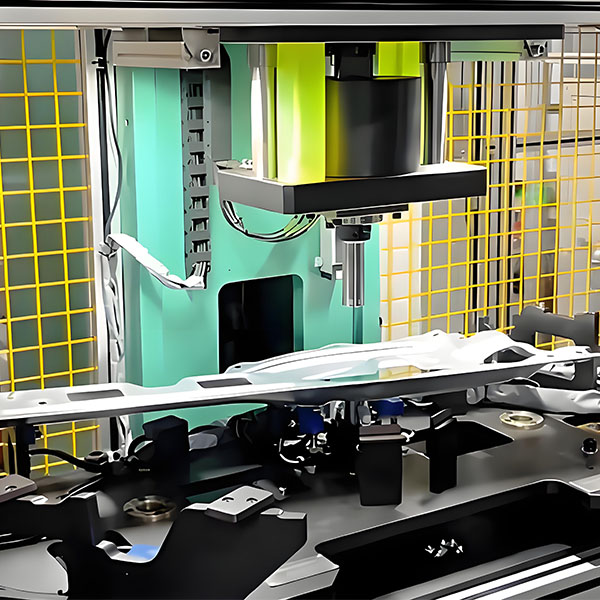

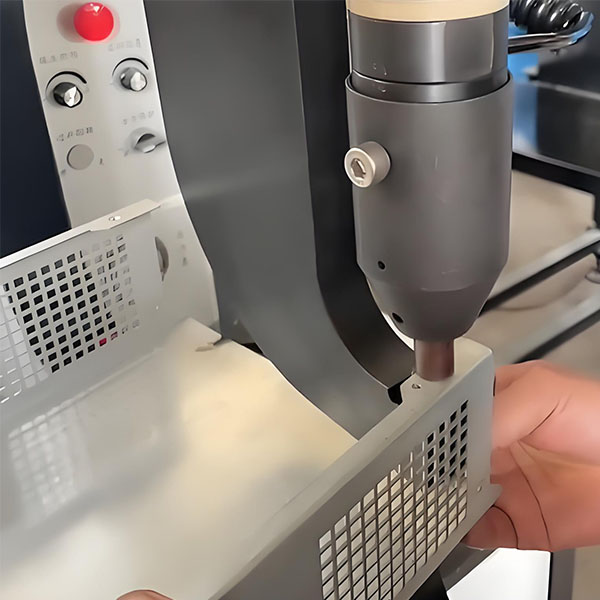

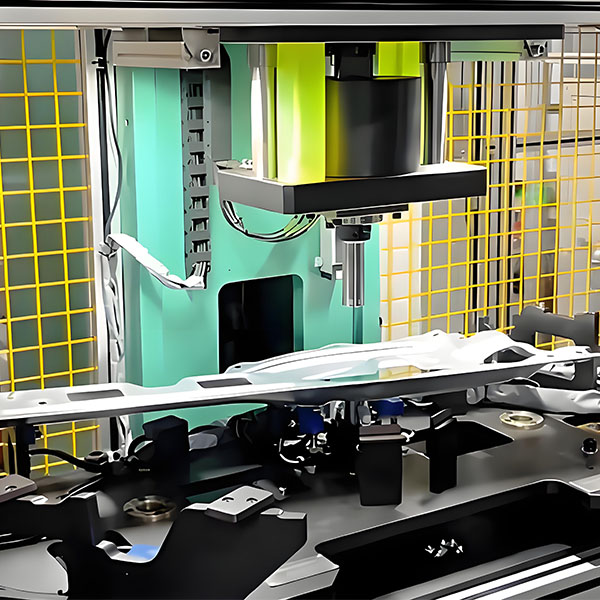

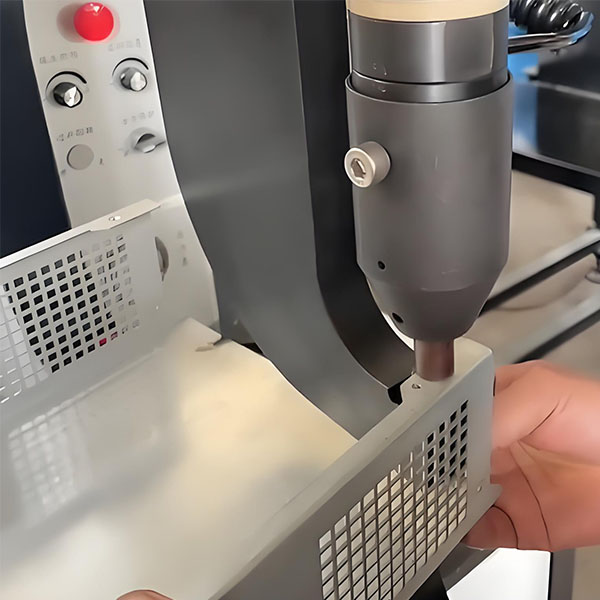

Machine de décrochage : une presse hydraulique ou pneumatique équipée d'un coup de poing et d'une mort. Le punch applique une force pour déformer les matériaux, tandis que la matrice façonne l'articulation.

Ensemble de punch et de matrice : Ceux-ci sont conçus sur mesure pour des épaisseurs de matériau spécifiques et des exigences de joints. Les types de matrices courants comprennent des géométries rondes, rectangulaires ou extrudées.

Systèmes automatisés : les bras de raccordement robotique sont utilisés dans des lignes de production à haut volume pour la cohérence et la vitesse.

Méthode :

Empilement des matériaux : les feuilles sont alignées et serrées en place.

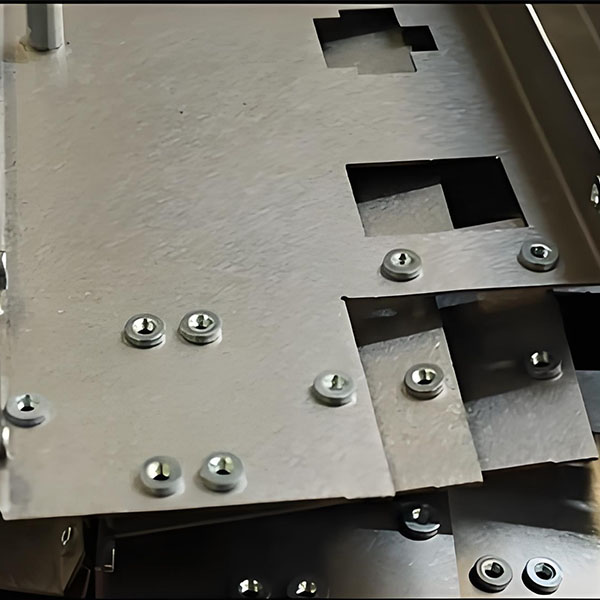

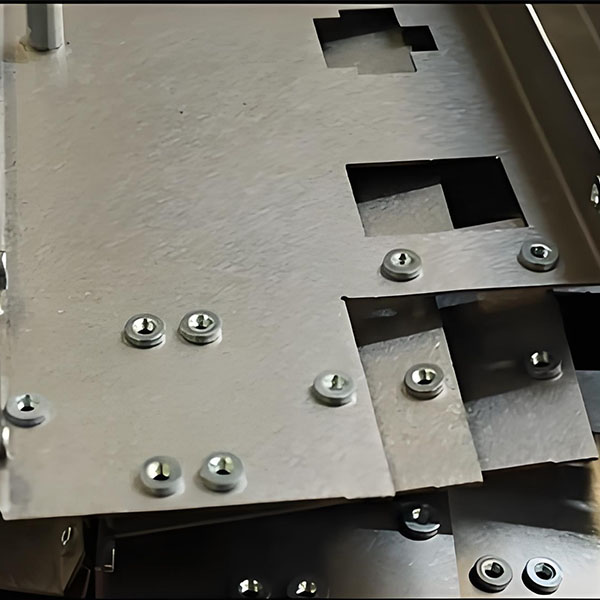

Déformation : Le punch appuie les matériaux dans la cavité de la matrice, les faisant couler radialement vers l'extérieur. Cela forme une saillie en forme de bouton sur le dessous et un verrouillage (cou) correspondant entre les couches.

Formation de verrouillage : le matériau déplacé crée une liaison mécanique, résisant aux forces de cisaillement et de traction.

L'arcnage peut être effectué en tant que processus en une seule étape (pour les matériaux plus minces) ou un processus en plusieurs étapes (pour des piles plus épaisses ou mixtes).

Matériaux adaptés à l'emplacage

L'arcnage est compatible avec une variété de matériaux ductiles, notamment:

Métaux : aluminium, acier doux, acier inoxydable, cuivre et laiton.

Combinaisons : les métaux différents (par exemple, l'aluminium en acier) peuvent être joints sans risques de corrosion galvaniques s'ils sont correctement enduits.

Épaisseur du matériau : fonctionne généralement avec des feuilles allant de 0,5 mm à 4 mm. Des matériaux plus épais peuvent nécessiter des outils pré-perçants ou à plusieurs étages.

Limites : les matériaux fragiles (par exemple, en fonte) ou les métaux très durcis, ne sont pas adaptés à leur manque de plasticité.

Avantages de l'accusation

Cossibilité : aucun consommable (par exemple, rivets, vis) ou chauffage à forte intensité d'énergie (comme dans le soudage) n'est requis.

Vitesse : les articulations peuvent être formées en quelques secondes, idéales pour la production de masse.

Éco-friendly : pas de fumées, d'étincelles ou de déchets, s'alignant sur les objectifs de fabrication durables.

Intégrité du matériau : évite les zones touchées par la chaleur (HAZ), en préservant les propriétés du matériau de base.

Polyvylity : efficace pour les matériaux revêtus ou pré-peints, car le processus n'endommage pas les surfaces.

Applications de l'accusation

Automobile : panneaux de carrosserie, composants de châssis et boîtiers de batterie dans les véhicules électriques.

Appareils : rejoindre les portes du four, les tambours de machine à laver et les conduits de CVC.

Électronique : sécurisation des boîtiers légers ou des dissipateurs de chaleur.

Construction : toiture, revêtement et cadres structurels.

Contrôle de la qualité dans le cliché

Pour garantir la fiabilité conjointe, les fabricants utilisent:

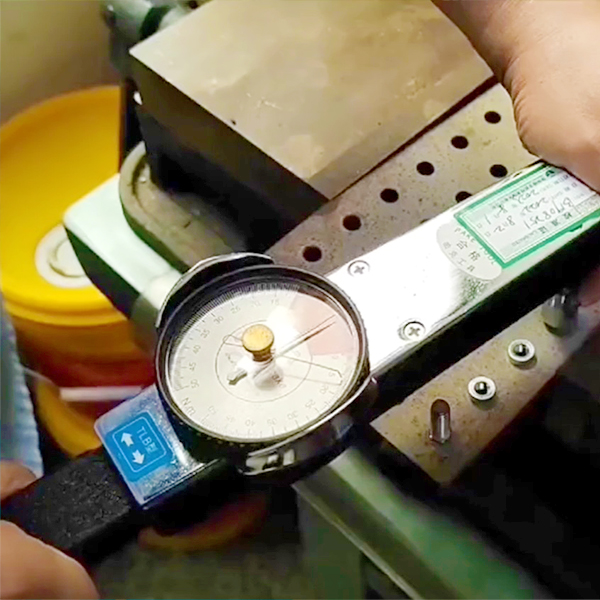

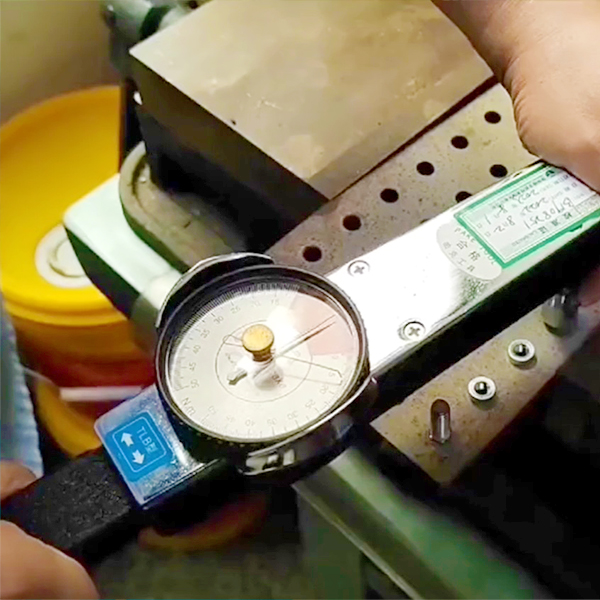

Surveillance du déplacement de force : les capteurs suivent la pression de punch pour détecter les anomalies.

Inspection visuelle : vérification de la forme uniforme des bouton et de l'absence de fissures.

Tests destructeurs : les tests de tir-APART mesurent la résistance aux articulations.

Décrocher vs alternatives

Soudage : L'arcnage évite la distorsion thermique et la consommation d'énergie, mais n'a pas la même résistance ultime pour les charges lourdes.

Riveting : le cliché élimine les coûts des fixations mais peut ne pas convenir à des articulations très rigides.

Adhésifs : L'arcnage fournit une force immédiate sans durcissement.

Tendances futures

Les progrès dans les revêtements d'outils (par exemple, le carbone de type diamant) et l'optimisation des processus axés sur l'IA améliorent la précision de la traction et élargissent son utilisation dans des conceptions légères et multi-matériaux pour les véhicules électriques et les systèmes d'énergie renouvelable.

Conclusion

L'encombrement est une méthode d'adhésion polyvalente, économique et durable qui répond aux demandes de fabrication modernes de vitesse, de flexibilité et de responsabilité environnementale. En comprenant ses outils, matériaux et applications, les industries peuvent tirer parti de cette technologie pour créer des produits durables tout en réduisant les coûts et les empreintes carbone.