Крайнирование, также известное как соединение прессы или механическое закрепление, представляет собой процесс холодного образования, используемый для постоянного соединения двух или более листов материала-типично металлов-без необходимости тепла, крепеж или клеев. Этот метод основан на локализованной пластической деформации, где система ударов и матрицы механически взаимосвязает материалы под высоким давлением, создавая сильный, надежный соединение. Крайние широко используется в таких отраслях, как автомобильное производство, аэрокосмическая, электроника и строительство из-за ее эффективности, экономической эффективности и экологических выгод.

Как работает клинч: инструменты и методы

Процесс затягивания включает в себя специализированные инструменты и точный контроль для обеспечения долговечного соединения:

Инструменты :

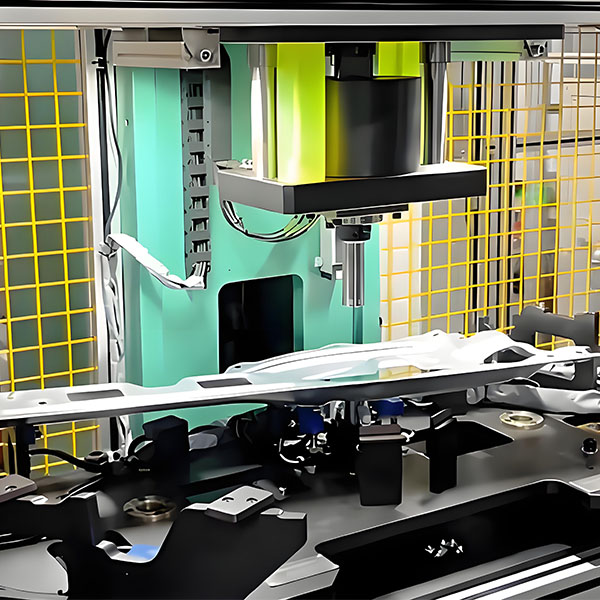

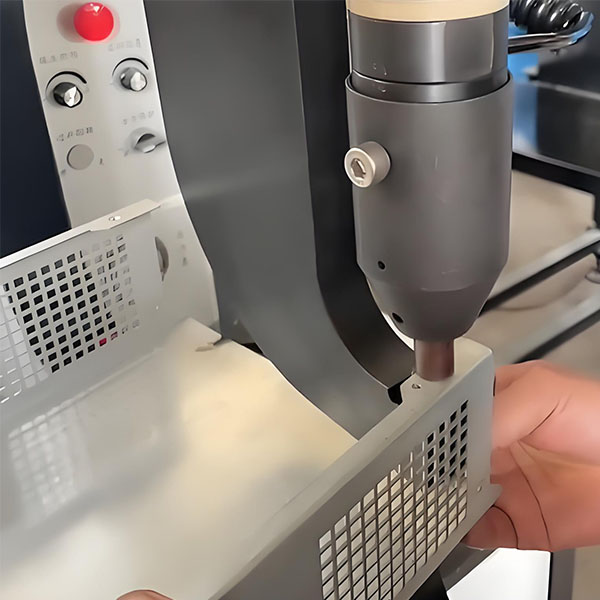

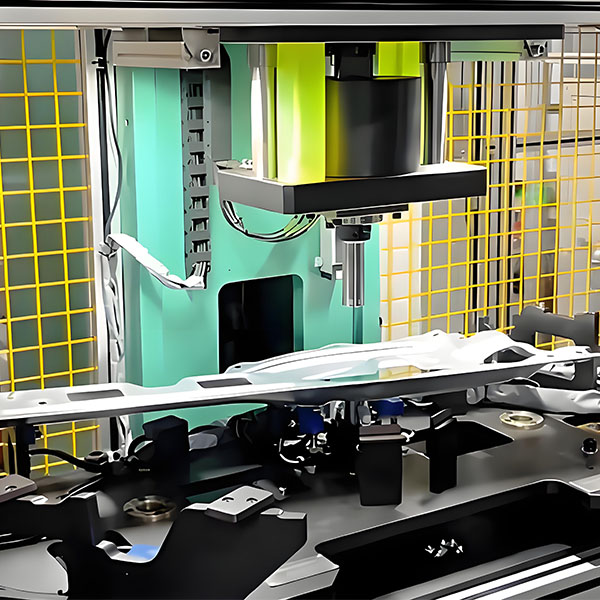

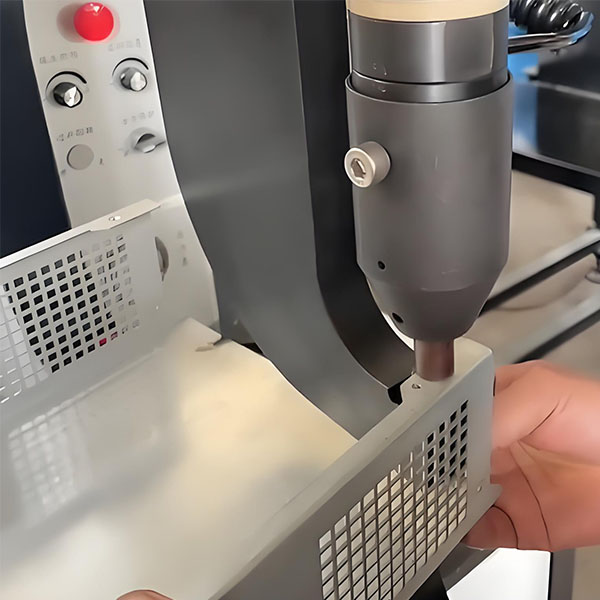

Крайняя машина : гидравлическая или пневматическая пресса, оборудованная ударом и умиранием. Удар применяет силу, чтобы деформировать материалы, в то время как матрица формирует соединение.

Набор Punch and Die : они предназначены для конкретных толщин материала и требований к суставам. Обычные типы химических химий включают круглую, прямоугольную или экструдированную геометрию.

Автоматизированные системы : роботизированные клинисты используются в производственных линиях с большим объемом для консистенции и скорости.

Метод :

Упаковка материала : листы выровнены и зажаты на месте.

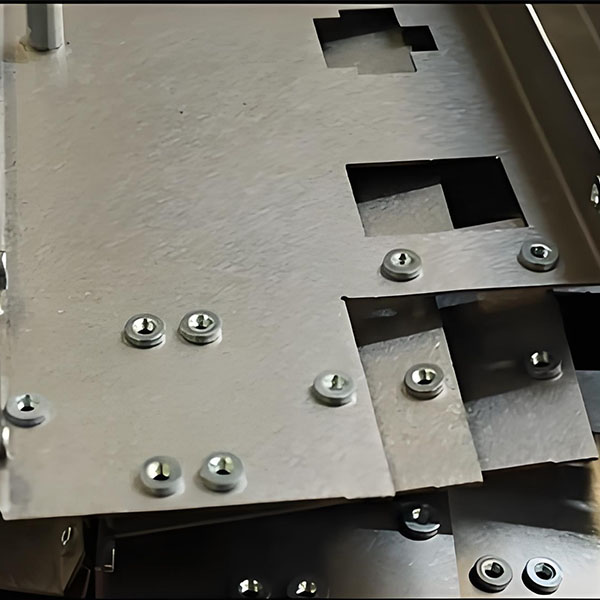

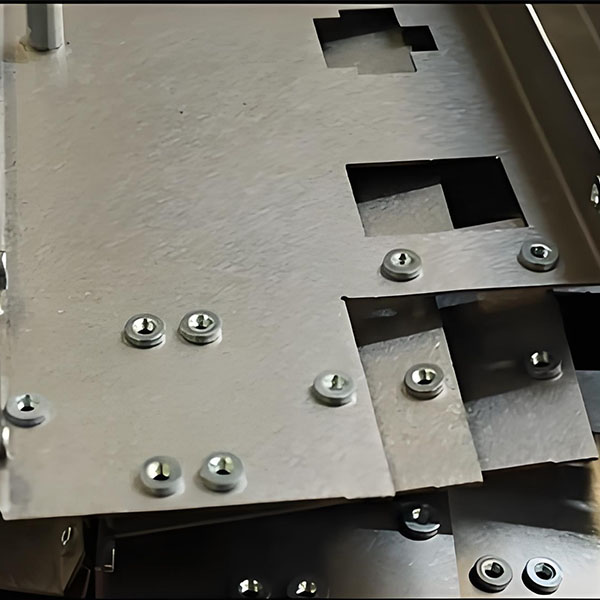

Деформация : пунш нажимает материалы в полость матрицы, заставляя их радиально течь наружу. Это образует кнопку, подобную кнопке, на нижней стороне и соответствующую блокировку (шею) между слоями.

Образование блокировки : перемещенные материалы создают механическую связь, сопротивляясь сдвигу и растягиванию.

Заявление может быть выполнено в виде одноэтапного процесса (для более тонких материалов) или многоэтапного процесса (для более толстых или смешанных стеков).

Материалы, подходящие для приобретения

Заявление совместимо с различными пластичными материалами, в том числе:

Металлы : алюминий, мягкая сталь, нержавеющая сталь, медь и латунь.

Комбинации : разнородные металлы (например, алюминий -сталь) могут быть соединены без рисков гальванической коррозии при правильном покрытии.

Толщина материала : обычно работает со листами в диапазоне от 0,5 мм до 4 мм. Более толстые материалы могут потребовать предварительно пирчинг или многоэтапные инструменты.

Ограничения : хрупкие материалы (например, чугун) или сильно закаленные металлы не подходят из -за отсутствия пластичности.

Преимущества клиента

Эффективность экономии : расходные материалы (например, заклепки, винты) или энергоемкого нагрева (как при сварке) не требуется.

Скорость : суставы могут быть сформированы в считанные секунды, идеально подходит для массового производства.

Экологично : без паров, искры или отходов, соответствующих устойчивым производственным целям.

Целостность материала : избегает воздействия на тепло (HAZ), сохраняя свойства базового материала.

Универсальность : эффективна для покрытых или предварительно окрашенных материалов, так как процесс не повредит поверхностям.

Применение клиника

Автомобиль : панели для кузова, компоненты шасси и корпуса батареи в электромобилях.

Приборы : соединение дверей духовки, барабаны стиральных машин и воздуховодов HVAC.

Электроника : обеспечение легких корпусов или радиаторов.

Строительство : кровя, облицовка и структурные рамки.

Контроль качества при клинке

Чтобы обеспечить надежность совместной надежности, производители используют:

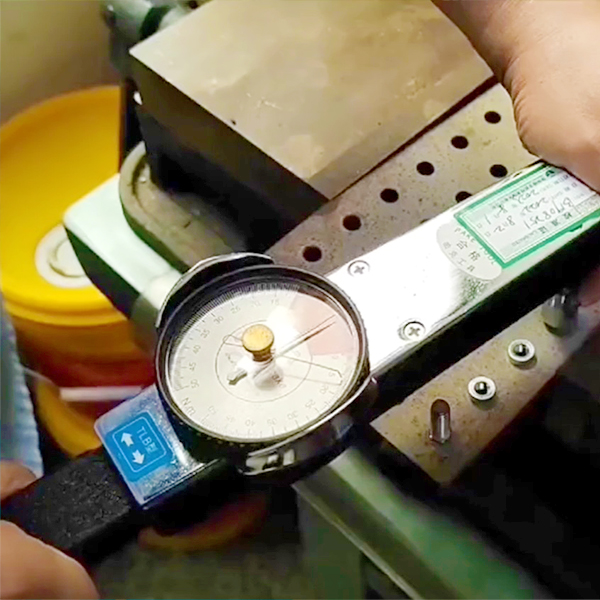

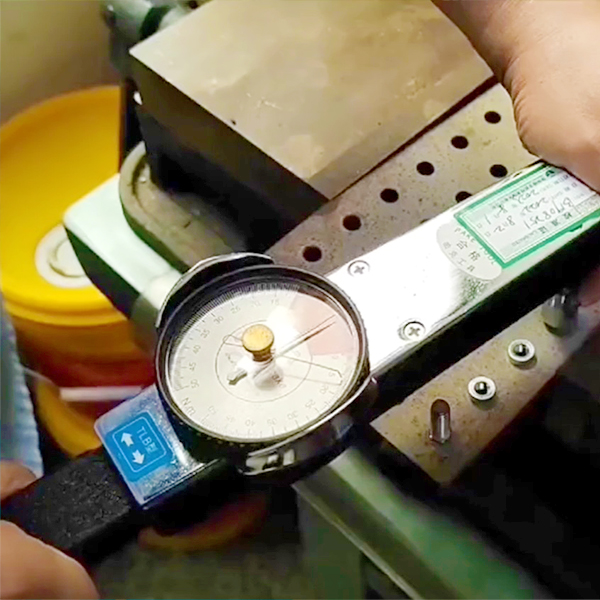

Мониторинг силового размещения : датчики отслеживают давление перфоратора для обнаружения аномалий.

Визуальный осмотр : проверка формы равномерной кнопки и отсутствие трещин.

Разрушительное тестирование : тесты на притяжение измеряют прочность сустава.

Клинч против альтернатив

Сварка : клинч избегает тепловых искажений и использования энергии, но не имеет такой же максимальной прочности для тяжелых нагрузок.

Заклепки : клинч устраняет затраты на крепеж, но не может соответствовать высоко жестким суставам.

Клей : клинч обеспечивает немедленную силу без времени отверждения.

Будущие тенденции

Достижения в покрытиях инструментов (например, алмазоподобный углерод) и оптимизации процессов, управляемой AI, повышают точность Clinching и расширяют его использование в легких, многоматериальных конструкциях для электромобилей и систем возобновляемых источников энергии.

Заключение

- это универсальный, экономичный и устойчивый метод соединения, который решает современные производственные требования для скорости, гибкости и экологической ответственности. Понимая его инструменты, материалы и приложения, отрасли могут использовать эту технологию для создания долговечных продуктов, снижая затраты и углеродные следы.