ビュー: 1000 著者:サイトエディターの公開時間:2024-12-11起源: サイト

セルフクリンチのスタンドオフは、シートメタル、プラスチック、または複合材料などの薄い柔らかい材料、または脆性材料の安全なねじれた接続を提供する特殊なファスナーです。これらは、電子機器、自動車、航空宇宙、通信などの業界で広く使用されており、コンポーネントを取り付けるための効率的で信頼できる方法を提供しています。自己密接なスタンドオフの生産には、材料の選択から形成、スレッド、表面処理、最終検査まで、いくつかの重要なステップが含まれます。この記事では、自己密接なスタンドオフを生成する重要な段階を進めます。

自己密接なスタンドオフの生産における最初のステップは、適切な素材を選択することです。材料の選択は、意図したアプリケーション、環境条件、および機械的性能要件に基づいています。自己密接なスタンドオフに使用される一般的な材料は次のとおりです。

炭素鋼:汎用アプリケーションによく使用される炭素鋼のスタンドオフは、強力で費用対効果が高い。腐食に抵抗するために追加の表面処理が必要になる場合があります。

ステンレス鋼:高腐食環境に最適なステンレス鋼は、錆、化学物質、極端な温度に優れた耐性を提供します。航空宇宙や医療機器などの業界で一般的に使用されています。

アルミニウム:軽量で耐性に耐性があるため、航空宇宙や携帯用電子機器などの筋肉縮小が重要である場合、アルミニウムのスタンドオフが使用されます。

真鍮:その優れた電気伝導率と腐食抵抗で知られるブラスは、導電率が重要な電気アプリケーションで使用されます。

銅合金:高伝道の用途や、海洋産業や電気産業などの優れた腐食抵抗を必要とする環境に使用されます。

材料が選択されると、通常、スタンドオフの最終設計に応じて、ワイヤー、シートメタル、またはチューブとして供給されます。

材料の選択の後、原材料は、自己密接なスタンドオフに形作られる前に、一連の準備ステップを受け取ります。

切断:材料は、スタンドオフの仕様に基づいて適切な長さまたは形状にカットされます。たとえば、金属チューブをより短いセグメントにカットして、スタンドオフの本体を形成できます。

形成:板金またはワイヤーを使用する場合、材料を平らまたはまっすぐにすることができます。これにより、均一性が保証され、製造プロセスの次の段階のために材料を準備します。

精度のために、ワイヤーやチューブのストックなどの材料は事前に測定され、しばしば材料を柔らかくするために熱処理(アニーリングなど)を通じて前処理され、その後のプロセス中に形状を容易にします。

セルフクリンシングスタンドオフの生産プロセスの中核は、寒い見出しです。これは、高圧を使用して材料を加熱せずに形作る方法であり、正確で高強度のコンポーネントになります。このプロセスの内訳は次のとおりです。

コールドヘディング:原材料はコールド見出し機に挿入され、ダイ内の材料に極度の圧力をかけます。このプロセスは、その基本的な形状にスタンドオフを形成します。通常は、開いた端とフランジのあるクリンチセクションを備えた円筒形または六角形の体です。コールドヘッドは、金属粒を圧縮することにより、材料の強度を高めるのにも役立ちます。

クリンチフランジの形成:セルフクリンチングスタンドオフの重要な特徴は、一端のフランジであり、スタンドオフを所定の位置にロックするクリンチメカニズムを提供します。寒い見出しプロセス中、フランジは、スタンドオフの後端に材料を圧縮することによって形成されます。フランジは、スタンドオフが取り付けられたときに周囲の材料を拡張して握るように設計されています。

コールドヘッドプロセスは、通常、フランジやボディなどの最終的な基本的な形状でスタンドオフを残し、さらに処理する準備ができています。

スタンドオフの基本的な形状が形成されると、次のステップは、スタンドオフの機能に必要な内部スレッドを作成することです。これは通常、と呼ばれるプロセスを通じて行われます スレッドタッピング。これは、物質的な損失のない強力で正確なスレッドを提供します。スレッドのタッピングプロセスには次のものが含まれます。

内部スレッドのタッピング:タップを使用して、垂直に内側の穴に押し込みます。素材は、ネジまたはボルトを保持する清潔で正確な内部スレッドを形成するために掘削されています。

表面処理は、耐久性、腐食抵抗、および自己密接なスタンドオフの美的品質を高めるために重要です。使用する材料とアプリケーション環境に応じて、異なる表面処理を適用できます。

亜鉛メッキ:鋼のスタンドオフに適用される亜鉛メッキは、腐食を防ぐために表面に保護層を作成します。これは、自動車および産業用アプリケーションで一般的に使用されています。

ニッケルメッキ:亜鉛メッキよりも優れた摩耗と腐食抵抗を提供します。これは、高湿度または化学環境のスタンドオフに一般的に使用されています。

陽極酸化:アルミニウムのスタンドオフは、耐食性と表面硬度を高めるために陽極酸化されます。陽極酸化は、製品の識別に有益な色のカスタマイズも可能にします。

リン酸塩コーティング:このコーティングは、耐食性層を提供しながら、スタンドオフの潤滑性を改善します。通常、摩擦を減らす必要がある環境での鋼鉄のスタンドオフに使用されます。

不快感:ステンレス鋼のスタンドオフの場合、腐食に対する材料の自然な抵抗を高めるために不動態化が使用されます。このプロセスは、表面から遊離鉄を除去し、保護酸化物層を形成できるようにします。

表面処理の選択は、スタンドオフの意図したアプリケーションと環境への曝露に依存します。

自己密接なスタンドオフが品質とパフォーマンスの基準を満たすようにするために、生産プロセス全体で一連の品質管理チェックが実行されます。これらには以下が含まれます:

寸法検査:スタンドオフが長さ、直径、スレッドピッチなどの指定された寸法を満たしていることを確認する。

スレッド検査:スレッドゲージやマイクロメートルなどのツールを使用して、内部および外部スレッドの品質と精度を確認します。

筋力テスト:スタンドオフは、シート材料にクリンチされたときに必要な機械的強度を確実に提供するために、プルアウトまたは負荷を負担するテストにさらされます。

腐食抵抗テスト:特に、過酷な環境を目的としたスタンドオフの場合、腐食抵抗テストが実行されます(例、亜鉛メッキのスタンドオフの塩スプレーテスト)。

目視検査:スタンドオフのパフォーマンスや外観に影響を与える可能性のある表面欠陥、亀裂、または欠陥を検出する。

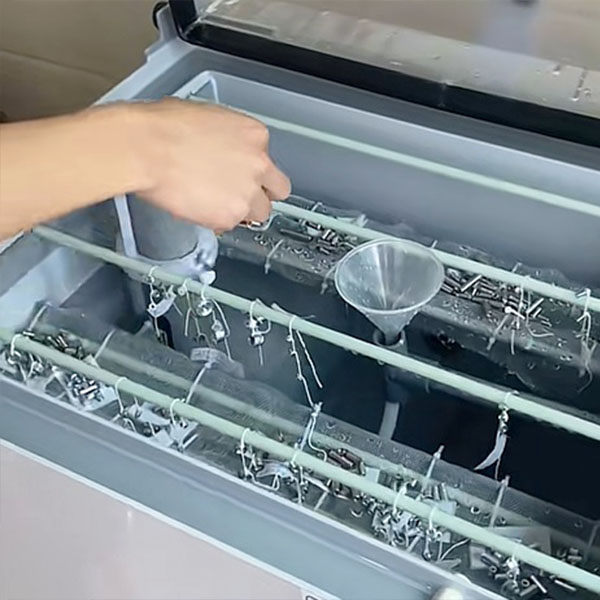

自己密接なスタンドオフがすべての品質チェックを通過すると、それらはパッケージ化され、配達の準備ができます。パッケージングのオプションは、注文ボリュームと顧客仕様によって異なります。

バルクパッケージ:大規模な注文の場合、スタンドオフは通常、箱や大きな容器で、しばしばバルクにパッケージ化されます。

個々のパッケージ:小規模またはカスタムオーダーの場合、スタンドオフを個別に梱包または袋詰めして、簡単に処理できます。

ラベル:製品には、適切な識別とトレーサビリティを確保するために、部品番号、材料仕様、表面処理、およびその他の関連情報がラベル付けされています。

自己密接なスタンドオフの生産には、材料の選択や冷たい方向からスレッディング、表面処理、最終アセンブリまで、いくつかの重要な段階が含まれます。各ステップは、スタンドオフがパフォーマンス、耐久性、信頼性の最高水準を確実に満たすように設計されています。これらのファスナーは、薄い材料でコンポーネントの取り付けと固定化のための安全で効率的で費用対効果の高いソリューションを提供し、多くの業界で不可欠なものにします。生産プロセスは、自己密接なスタンドオフの独自の利点と組み合わされ、最新の電子機器、自動車システム、および産業用途の設計における重要なコンポーネントになります。