Kendi kendine katlanan somunlar, ince sac metal uygulamalarında güçlü, kalıcı dişli bağlantılar oluşturmak için tasarlanmış uzmanlaşmış bağlantı elemanlarıdır. Üretimleri, dayanıklılık, güç ve güvenilir performansı sağlamak için hassasiyet ve çoklu üretim aşamaları gerektirir. Aşağıda, malzeme seçiminden nihai kalite kontrolüne kadar tüm üretim sürecine ayrıntılı bir genel bakış, yüksek kaliteli kendi kendine katlanan somunların üretilmesine yöneliktir.

1. Malzeme seçimi ve hazırlığı

İşlem, kendi kendini kınanan somunun gerekli özelliklerine bağlı olarak uygun malzemenin seçilmesiyle başlar. Ortak malzemeler şunları içerir:

· Karbon çeliği : genellikle korozyona direnmek için tedavi edilen güç ve dayanıklılık sunar.

· Paslanmaz çelik : zorlu ortamlar için mükemmel korozyon direnci sağlar.

· Alüminyum : Hafif ve korozyona dayanıklı, ağırlık tasarruflarının kritik olduğu durumlarda kullanışlıdır.

· Pirinç : Elektronik uygulamalara uygun korozyon direnci ve iletkenliği ile bilinir.

Seçildikten sonra, malzeme yönetilebilir parçalar veya tabakalar halinde kesilir ve daha fazla işlemeye hazırlanır. Malzeme seçimi kritiktir, çünkü kendi kendini kınanan somunun mekanik özelliklerini ve uzun süreli performansını belirler.

2. Temel şekli oluşturma

Bir sonraki aşama, malzemeyi bir somun şeklinde şekillendirmeyi içerir. Bu genellikle yoluyla yapılır . soğuk dövme veya damgalama üretim ölçeğine ve malzeme tipine bağlı olarak

·

Soğuk dövme : Bu yöntemde, metalin oda sıcaklığında şekillendirilmesi için yüksek basınç uygulanır. Bu, metalin tahıl yapısını hizalayarak mukavemet ve dayanıklılık ile sonuçlanır.

·

Damgalama : Damgalama, yüksek hızlı bir yumruk pres kullanarak malzemenin belirli bir şekle basılmasını içerir. Bu işlem yüksek hacimleri hızlı bir şekilde halledebilir ve kendi kendini kınanan somunların büyük ölçekli üretimi için yaygın olarak kullanılır.

·

Sonuç, dahili iplikler veya herhangi bir yüzey işlemi olmadan bir somunun kaba taslağına sahip boş bir parçadır.

3. İşleme ve iplikleme

Temel şekil oluştuktan sonra, bir sonraki adım boş parçayı işlemek ve dahili dişleri oluşturmak ve somunun bir vida veya cıvata almasına izin vermektir. İplik dokunması , hassas hizalama ve homojenlik sağlayarak dahili dişleri oluşturmak için yaygın olarak kullanılır.

Bazı durumlarda, iplikler soğuk dövme sırasında önceden oluşturulabilir, ancak ikincil işleme genellikle, özellikle ince perdeler için daha fazla hassasiyet katar. İş parçacığı, yüksek kontrollü bir süreçtir, çünkü uygulamalardaki kendi kendine katlanan somunun uyumunu ve işlevini doğrudan etkiler.

4. Isı işlemi

Isıl işlemi, ek mukavemet, sertlik ve dayanıklılığın istendiği karbon çeliği gibi malzemelerden yapılmış kendi kendine katlanan somunlar için önemli bir adımdır. Yaygın olarak uygulanan ısıl işlem yöntemleri şunları içerir:

·

Tavlama : Bu işlem, iç gerilmeleri azaltır ve sünekliği artırır, bu da somunu kurulum sırasında çatlamaya daha dirençli hale getirir.

·

Söndürme ve temperleme : Somunlar yüksek bir sıcaklığa ısıtılır ve daha sonra hızla soğutulur (söndürme), ardından daha düşük bir sıcaklığa (temperleme) yeniden ısıtılır. Bu işlem hem sertliği hem de tokluğu arttırır, özellikle yüksek yüklere dayanması gereken fındıklar için faydalıdır.

·

Spesifik ısı işlemi işlemi, nihai uygulama için gereken malzeme özelliklerine göre değişir. Uygun ısı işlemi, kurulum sırasında deformasyon riskini de en aza indirir.

5. Yüzey tedavisi

Isı ile tedavi edildikten sonra, kendi kendini kınanan somunlar korozyona ve aşınmaya karşı korumak için yüzey tedavilerine uğrar, hem görünümlerini hem de uzun ömürlerini iyileştirir. Yaygın yüzey tedavileri şunları içerir:

·

Çinko Kaplama : Bu tedavi çelik somunlar için yaygındır ve neme karşı koruyan ve somunun ömrünü uzatan korozyona dayanıklı bir tabaka sağlar.

·

Anodizasyon : Esas olarak alüminyum somunlar için kullanılan, anodize edici, yüzeydeki doğal oksit tabakasını kalınlaştırır, korozyona karşı direnci geliştirir ve yüzey sertliğini arttırır.

·

Siyah oksit : Bu yöntem, otomotiv ve elektronik uygulamalarında yaygın olarak kullanılan mat siyah bir kaplamalı hafif korozyona dayanıklı bir kaplama ekler.

·

Nikel veya krom kaplama : Bunlar, hem estetiği hem de korozyon direncini geliştiren çekici ve son derece dayanıklı bir tabaka ekler.

·

Uygulanan yüzey işleminin türü, daha sağlam kaplamalar gerektiren daha sert ortamlar ile amaçlanan uygulama ortamına bağlıdır.

6. Muayene ve Kalite Kontrolü

Kalite kontrolü, kendi kendini kınanan somunların boyutlar, mukavemet ve korozyon direnci için gerekli tüm özellikleri karşılamasını sağlamak için gereklidir. Tipik inceleme ve test yöntemleri şunları içerir:

·

Boyutsal Kontroller : Mikrometreler ve kaliperler kullanılarak, her bir parti boyutları, tekdüzeliği sağlamak için tasarım spesifikasyonlarına karşı doğrulanır.

·

İplik bütünlük testi : İplik göstergeleri, dişlerin uyumunu kontrol etmek için kullanılır ve gerekli vida veya cıvata özelliklerine uymalarını sağlar.

·

Sertlik Testi : Isı ile muamele edilmiş somunlar için sertlik testleri (örn. Rockwell sertlik testleri) malzemenin mukavemet ve dayanıklılık gereksinimlerini karşıladığını doğrular.

·

Korozyon direnç testi : Yüzey işleminin yeterli koruma sağlamasını sağlamak için tuz sprey testi veya diğer korozyon direnç testleri yapılabilir.

·

Spesifikasyonları karşılamayan herhangi bir ürün, kalite standartlarını korumak için üretim hattından kaldırılır.

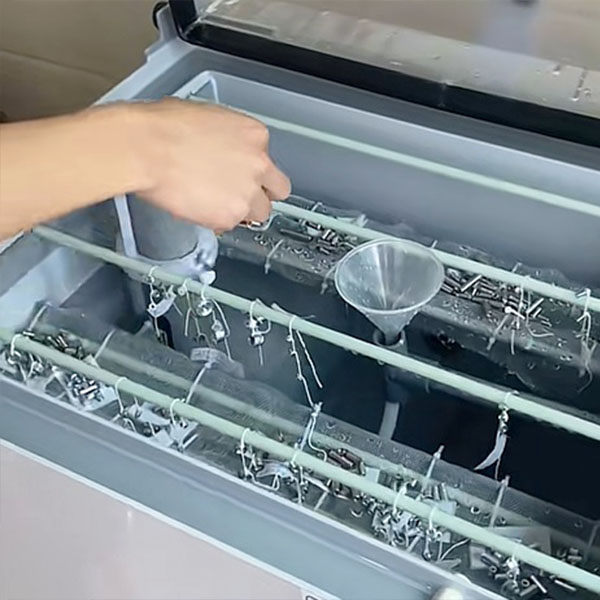

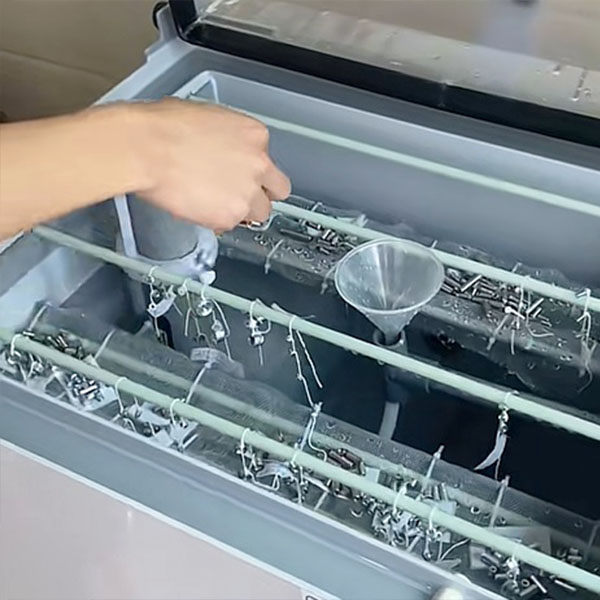

7. Ambalaj ve Dağıtım

İncelendikten sonra, kendini kınanan somunlar, artık yağları veya metal talaşlarını uzaklaştırmak için temizlenir ve daha sonra paketlenir. Ambalaj genellikle malzeme tipi, boyut ve parti numarası gibi temel bilgilerle etiketlemeyi içerir. Bu, distribütörlerin ve son kullanıcıların ihtiyaçları için uygun somunu kolayca tanımlayabilmelerini ve seçebilmelerini sağlar.

Ambalaj, toplu ambalaj veya daha küçük, ayrı ayrı paketler için müşterinin gereksinimlerine bağlı olarak değişebilir. Paketlendikten sonra, fındıklar tedarikçilere veya doğrudan müşterilere dağıtılır.

Nihai Hususlar

Kendini kınama somunları, dayanıklılık, hassas boyutlar ve güvenilir performansı sağlamak için titiz bir üretim sürecine uğrar. Üretimin her aşaması dikkatlice kontrol edildiğinde, bu bağlantı elemanları otomotiv, elektronik, havacılık ve tüketici malları da dahil olmak üzere çeşitli endüstrilerin titiz taleplerini karşılamaya hazırdır.

Kendi kendine katlanan fındıklar için üretim sürecinin özeti

1. Malzeme seçimi ve hazırlığı

2. Temel şekli oluşturmak

3. İşleme ve iplik

4. Isıl işlem

5. Yüzey tedavisi

6. Muayene ve Kalite Kontrolü

7. Ambalaj ve dağıtım

Kapsamlı üretim sürecini anlayarak, hem üreticiler hem de alıcılar, kendi kendini kınama fındıklarının sağladığı kalite ve performansı takdir edebilir ve çeşitli uygulamalar için güvenli, dayanıklı bir sabitleme çözümü sağlayabilir.