ビュー: 1000 著者:サイト編集者の公開時間:2024-11-14起源: サイト

セルフクリンシングナットは、薄いシートメタルアプリケーションに強力で永続的な接続を作成するように設計された特殊なファスナーです。彼らの生産には、耐久性、強度、信頼性の高いパフォーマンスを確保するために、精度と複数の製造段階が必要です。以下は、材料の選択から最終的な品質管理まで、生産プロセス全体の詳細な概要です。これは、高品質の自己密接なナッツの製造に含まれます。

このプロセスは、自己密接なナットの必要な特性に応じて、適切な材料を選択することから始まります。一般的な材料は次のとおりです。

・ 炭素鋼:強度と耐久性を提供し、腐食に抵抗するためにしばしば扱われます。

・ ステンレス鋼:過酷な環境に優れた腐食抵抗を提供します。

・ アルミニウム:軽量および腐食耐性、体重の節約が重要な場合に役立ちます。

・ 真鍮:電子アプリケーションに適した腐食抵抗と導電率で知られています。

選択したら、材料を管理可能なピースまたはシートにカットし、さらなる処理のために準備します。材料の選択は、自己密接なナットの機械的特性と長期性能を決定するため、重要です。

次の段階では、素材をナットの形に形作ることが含まれます。これは通常、 コールドフォーミング または スタンピングによって行われます。生産スケールと材料タイプに応じて、

・

コールドフォーミング:この方法では、室温で金属を形作るために高圧が適用されます。これにより、金属の粒構造を整列させることにより、強度と耐久性が向上します。

・

スタンピング:スタンピングには、高速パンチプレスを使用して素材を特定の形状に押し込むことが含まれます。このプロセスは、大量を迅速に処理でき、自己密接なナットの大規模な生産に広く使用されています。

・

その結果、内部スレッドや表面処理なしで、ナットの粗い輪郭を備えた空白のピースができます。

基本的な形状が形成された後、次のステップは、空白のピースを機械加工して内部スレッドを作成し、ナットがネジまたはボルトを受け取ることを可能にすることです。 スレッドタッピングは 、一般に内部スレッドの作成に使用され、正確なアライメントと均一性を確保します。

場合によっては、スレッドはコールドフォーミング中に事前に形成される場合がありますが、二次機械加工は、特にファインピッチスレッドの場合、さらに精度を追加することがよくあります。スレッドは高度に制御されたプロセスです。これは、アプリケーションでの自己密接なナットの適合と機能に直接影響するためです。

熱処理は、追加の強度、硬度、耐久性が望まれる炭素鋼などの材料で作られた自己密接なナッツのための重要なステップです。一般的に適用される熱処理方法は次のとおりです。

・

アニーリング:このプロセスは、内部応力を軽減し、延性を改善し、設置中の亀裂に対してナッツをより耐性にします。

・

クエンチングと焼き戻し:ナットは高温に加熱され、急速に冷却され(消光)、続いて低温(温度)に再加熱します。このプロセスは、硬度と靭性の両方を高め、特に高負荷に耐える必要があるナットにとって有益です。

・

特定の熱処理プロセスは、最終的なアプリケーションに必要な材料特性によって異なります。適切な熱処理は、設置中の変形のリスクも最小限に抑えます。

熱処理された自己密接なナッツは、腐食や摩耗から保護するために表面処理を受け、外観と寿命の両方を改善します。一般的な表面処理には以下が含まれます。

・

亜鉛メッキ:この処理はスチールナッツで一般的であり、湿気から保護する耐食性層を提供し、ナットの寿命を延ばします。

・

陽極酸化:主にアルミニウムナッツに使用され、陽極酸化すると表面の天然の酸化物層が厚くなり、腐食に対する耐性が改善され、表面硬度が向上します。

・

ブラックオキシド:この方法は、自動車および電子機器アプリケーションで一般的に使用されるマットブラック仕上げの軽度の腐食耐性コーティングを追加します。

・

ニッケルまたはクロムメッキ:これらは魅力的で非常に耐久性のある層を追加し、美学と耐食性の両方を改善します。

・

適用される表面処理のタイプは、意図したアプリケーション環境に依存し、より厳しい環境にはより堅牢なコーティングが必要です。

品質管理は、自己密接なナットが寸法、強度、耐食性のすべての必要な仕様を満たすことを保証するために不可欠です。典型的な検査とテスト方法には以下が含まれます。

・

寸法チェック:マイクロメーターとキャリパーを使用して、各バッチの寸法が設計仕様に対して検証され、均一性を確保します。

・

スレッドの整合性テスト:スレッドゲージは、スレッドの適合を確認するために使用され、必要なネジまたはボルトの仕様と一致するようにします。

・

硬度テスト:熱処理ナットの場合、硬度テスト(例、Rockwell硬度テスト)は、材料が強度と耐久性の要件を満たしていることを確認します。

・

腐食抵抗試験:塩スプレー試験またはその他の腐食耐性試験を実施して、表面処理が適切な保護を提供することを確認できます。

・

仕様を満たさない製品は、品質基準を維持するために生産ラインから削除されます。

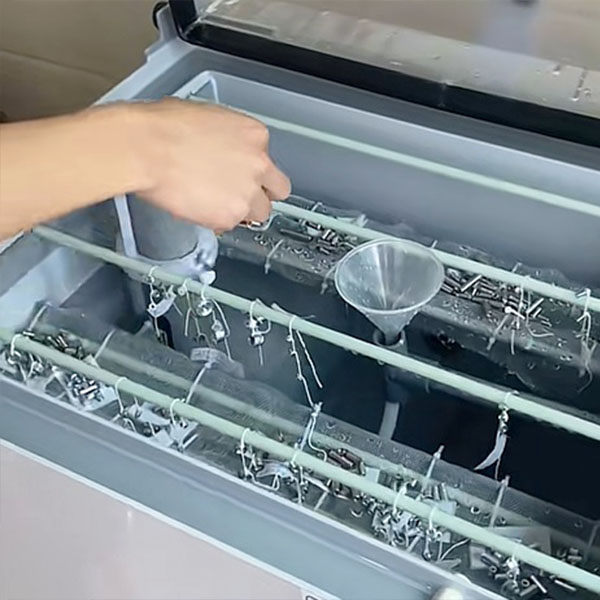

検査されると、自己密接なナッツをきれいにして、残留オイルまたは金属の削りくずを除去し、その後パッケージ化します。パッケージには、材料の種類、サイズ、バッチ番号などの重要な情報を含むラベル付けが含まれることがよくあります。これにより、ディストリビューターとエンドユーザーがニーズに合った適切なナットを簡単に識別して選択できるようになります。

パッケージは、顧客の要件によって異なる場合があり、バルクパッケージのオプションまたは個々のパッケージが小さい場合があります。パッケージ化すると、ナットはサプライヤーに、または顧客に直接配布されます。

自己密接なナットは、耐久性、正確な寸法、信頼性の高いパフォーマンスを確保するために、綿密な生産プロセスを受けます。生産の各段階が慎重に管理されているため、これらのファスナーは、自動車、電子機器、航空宇宙、消費財を含むさまざまな産業の厳しい需要を満たすために準備されています。

1. 材料の選択と準備

2. 基本的な形状を形成します

3. 機械加工とスレッド

4. 熱処理

5. 表面処理

6. 検査と品質管理

7. パッケージングと配布

包括的な生産プロセスを理解することにより、メーカーとバイヤーは同様に、自己密接なナッツが提供する品質とパフォーマンスを理解し、多様なアプリケーション向けの安全で耐久性のある固定ソリューションを確保できます。