Kendini kınama saplamaları veya pres-fit saplamaları olarak da bilinen Clinch saplamaları, ince metal tabakalarda veya panellerde kalıcı dişli ataşmanlar sağlamak için tasarlanmış uzmanlaşmış bağlantı elemanlarıdır. Eşsiz yapıları ve kurulum yöntemi, güvenilir, titreşime dayanıklı bağlantılar gerektiren endüstrilerde onları vazgeçmez hale getirir. Bu makale, adım adım kurulum yönergelerinin yanı sıra Clinch saplamalarının malzeme bileşimi, tasarım özellikleri, çalışma ilkeleri ve pratik uygulamalarını araştırmaktadır.

1. Malzeme kompozisyonu

Klinik saplamaları tipik olarak mekanik strese ve çevresel faktörlere dayanmak için yüksek mukavemetli malzemelerden üretilir. Ortak malzemeler şunları içerir:

Paslanmaz çelik (örn. SS304, SS316): Sert ortamlar için korozyon direnci ve dayanıklılık sunar.

Karbon çeliği : Genellikle iyileştirilmiş pas direnci ve maliyet etkinliği için çinko kaplama.

Alüminyum : Hafif ve ağırlık gerektiren uygulamalar için ideal.

2. Yapısal özellikler

Clinch saplamaları, güvenli sabitleme sağlamak için hassasiyetle tasarlanmıştır:

Kafa Tasarımı : Trikar veya tırtıklı bir kafa, kurulum sırasında rotasyon önleyici özellikler sağlar.

Dişli Şey : Somun veya çiftleşme bileşenleri ile uyumluluk için standart metrik veya imparatorluk iplikleri (örn., M4, M6, 1/4 '-20).

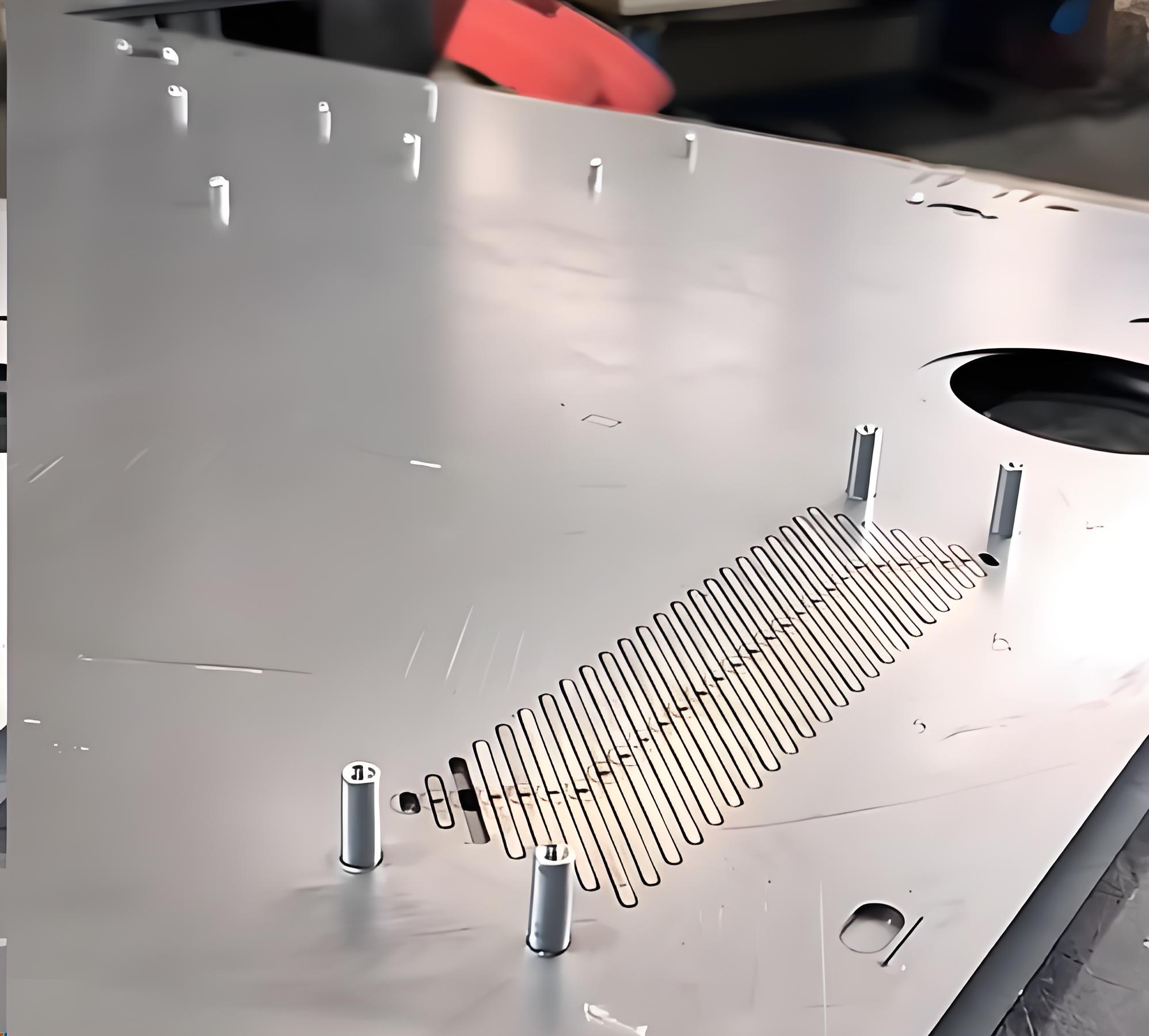

Clinch Halka/Flanş : Kafanın altında, kurulum sırasında konak malzemeye deforme olan dairesel bir oluk veya yükseltilmiş yakalı, kalıcı bir kilit oluşturur.

3. Yüzey tedavileri

Yüzey kaplamaları performansı ve uzun ömürlülüğü artırır:

Çinko kaplama : Karbon çelik saplamalarında korozyon koruması için yaygın.

Nikel kaplama : aşınma direnci ve estetiği geliştirir.

Fosfat Kaplama : Sonraki boyama veya toz kaplama için yapışmayı arttırır.

Pasivasyon (paslanmaz çelik için): Korozyon direncini en üst düzeye çıkarmak için serbest demir parçacıklarını çıkarır.

4. Çalışma prensibi

Clinch saplamaları güvenir soğuk oluşturan teknolojiye . Metal bir tabakada (tipik olarak 0.5-6 mm kalınlığında) önceden sarılmış veya delinmiş bir deliğe basıldığında, klinik halkası konak malzemeyi değiştirir. Bu, saplamayı kalıcı olarak tabakaya yerleştiren mekanik bir kilitleme oluşturur. Trikaryalı kafa dönüşü önlerken, dişli şaft montaj için erişilebilir kalır.

5. Uygulamalar

Clinch saplamaları, güvenli, düşük profilli sabitleme gerektiren endüstrilerde yaygın olarak kullanılmaktadır:

Elektronik : Cihazlara PCB'leri, ısı lavabolarını veya şasi bileşenlerini monte etmek.

Otomotiv : Paneller, parantez veya kablo demetleri takma.

HVAC sistemleri : kanal veya filtrelerin sabitlenmesi.

Mobilya ve aletler : Sac metal dolapların veya çerçevelerin montajı.

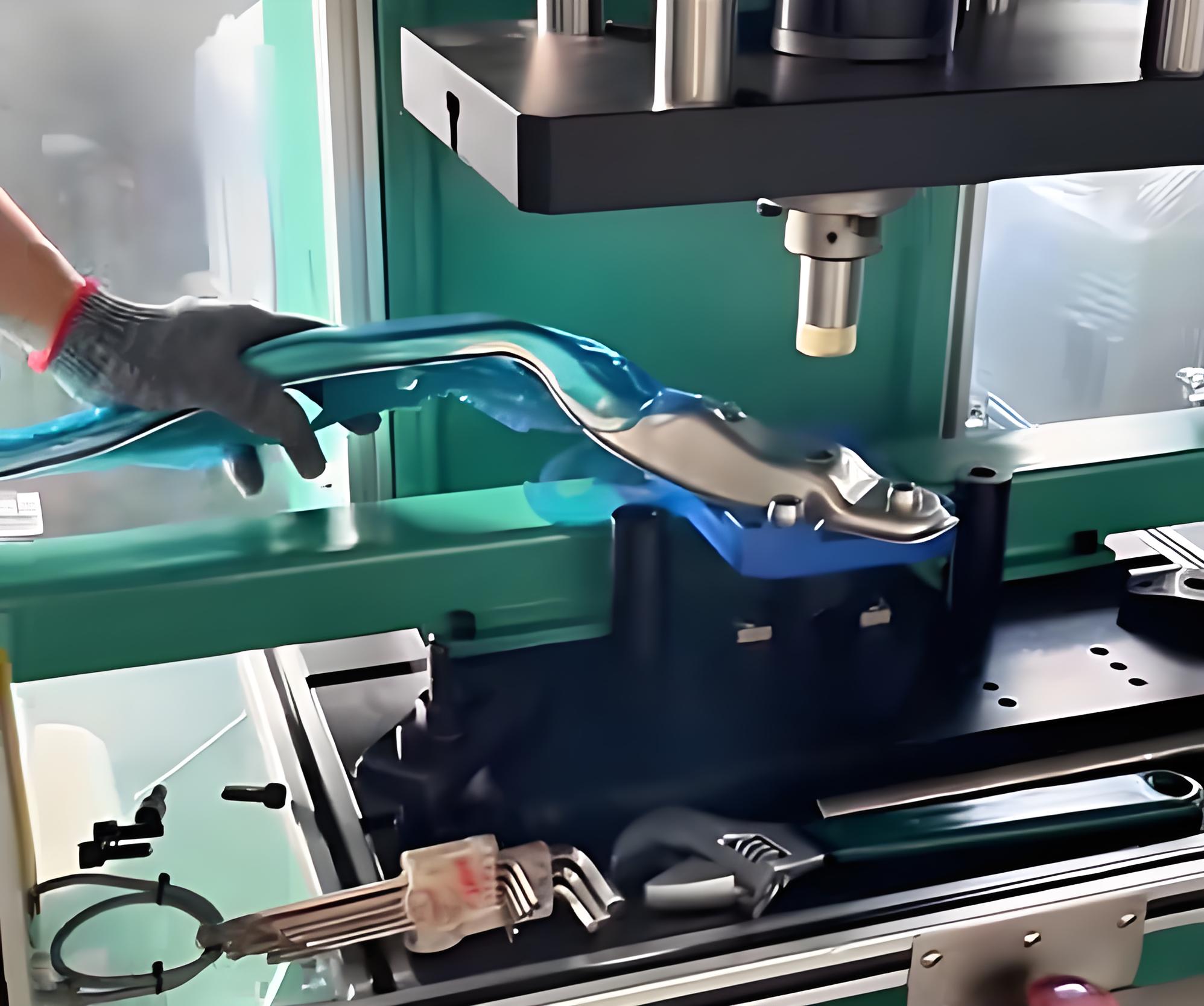

6. Kurulum yöntemi

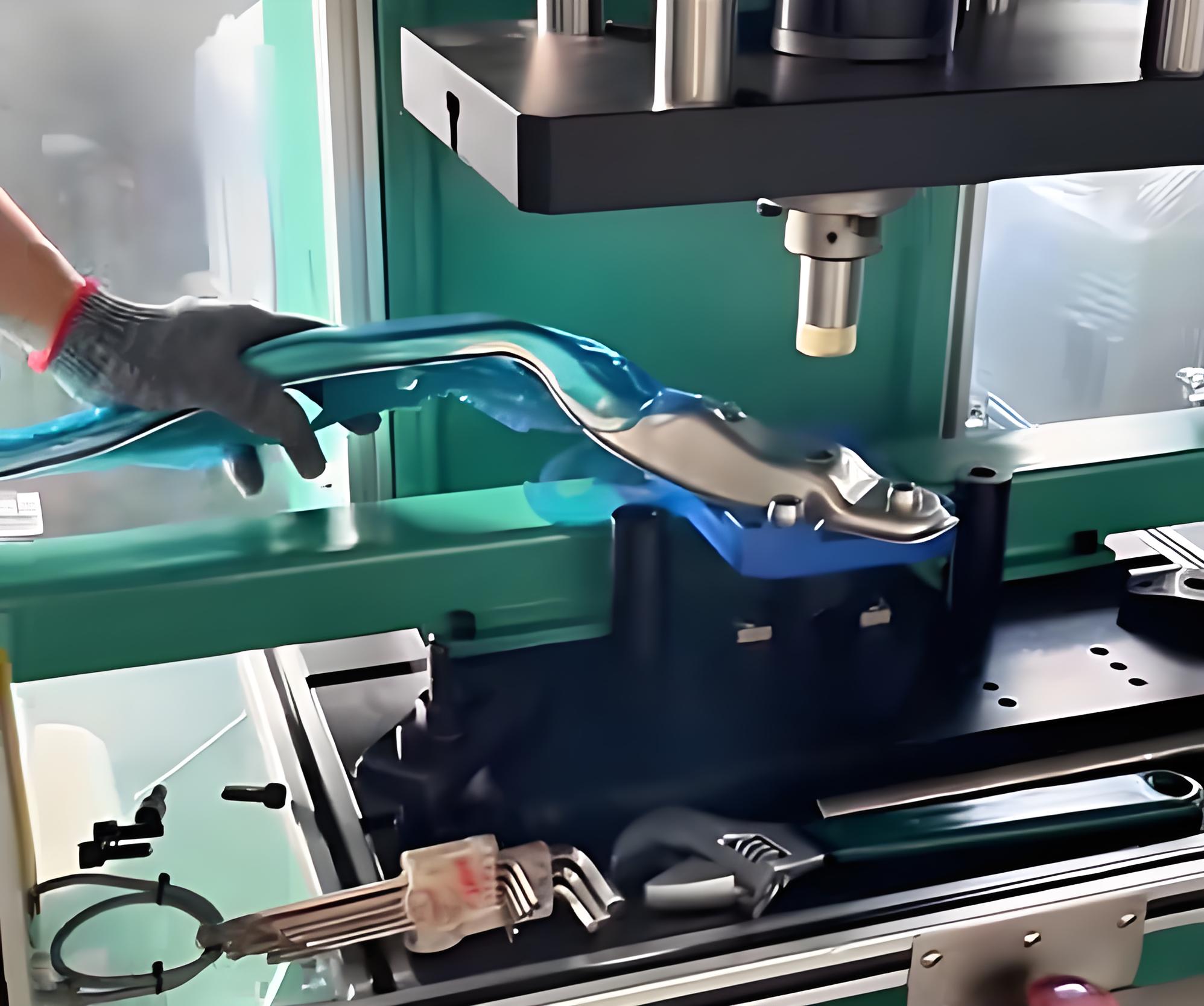

Gerekli Araçlar : Hidrolik Pres, Arbor Press veya Özel Clinching Aracı; Kurulum yumruk/kalıp seti.

Adım adım işlem :

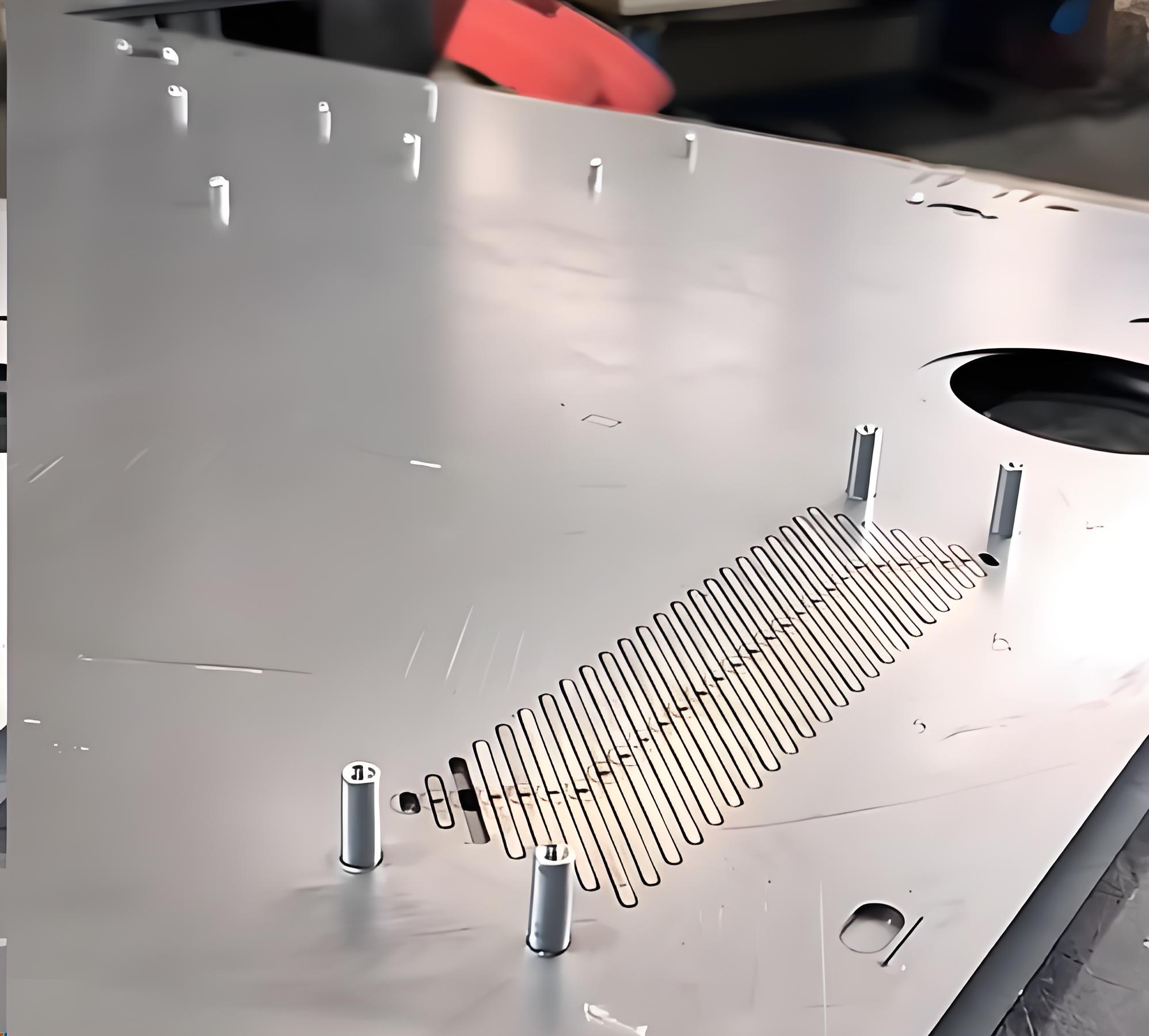

Ana bilgisayar malzemesini hazırlayın :

Saplamanın önerdiği çapa (örneğin, bir M3 saplama için 3,3 mm) eşleşen bir deliği delin veya yumruklayın.

Kurulum sorunlarını önlemek için delik kenarlarının bozulduğundan emin olun.

Saplamayı konumlandırın :

Basınç uygulayın :

Kurulum aracının yumrukunu saplama kafasıyla hizalayın.

Sabit, eksenel basınç uygulayın (saplama boyutuna/malzemeye bağlı olarak tipik olarak 2-10 kN).

Klinik halkası, sifon, kilitli bir eklem yaratarak konakçı malzemeyi deforme eder.

Kurulumu inceleyin :

7. Temel avantajlar

Kaynak, fındık veya arka erişim ihtiyacını ortadan kaldırır.

Isı bozulmasını önleyerek malzeme bütünlüğünü korur.

Montaj süresini ve işçilik maliyetlerini azaltır.

8. Kaçınılması gereken yaygın hatalar

Yanlış delik boyutu : Büyük boyutlu delikler uygun malzeme yer değiştirmesini önler; cılız delikler çatlama riskini taşır.

Yanlış hizalama : Açılı basınç ipliklere zarar verebilir veya eklemi zayıflatabilir.

Yetersiz Kuvvet : Eksik deformasyon tutma mukavemetini azaltır.

Çözüm

Clinch saplamaları, ince malzemelerde dişli noktalar oluşturmak için sağlam ve verimli bir çözüm sunar. Mühendisler, uygun malzeme, yüzey işlemi ve kurulum tekniğini seçerek otomotiv, elektronik ve endüstriyel uygulamalarda dayanıklı, yüksek performanslı montajlar elde edebilirler. Üretici spesifikasyonlarına uygun eğitim ve bağlılık, faydalarını en üst düzeye çıkarmak için kritik öneme sahiptir.