Самостоятельные шпильки являются важным классом крепежных изделий, используемых в различных отраслях промышленности, предлагающих постоянное и безопасное подключение к резьбовым материалам в тонких листовых материалах. Они широко используются в приложениях, где доступ к обеим сторонам материала ограничен, и они ценятся за простоту установки и способность противостоять значительному механическому напряжению. Серия FHLS HFHS , и , HFHS , HFHS , HFHS , HFHS FHHB FHLS представляют собой специфические типы этого семейства крепежных застежков, каждый из которых оптимизирован для различных потребностей в производительности.

Эти самостоятельные шпильки используются в разных отраслях, таких как электроника, аэрокосмическая, автомобильная, телекоммуникации и промышленное производство. Производственный процесс для этих специализированных шпильков включает в себя ряд критических шагов, от выбора материала до окончательного осмотра. В этом эссе мы рассмотрим процесс производства FH/FHS/HFH/HFHS/HFHB/FHL/FHLS, которые подробно описывают методы и методы, используемые для обеспечения производительности, долговечности и надежности этих крепеж.

1. Выбор материала для самостоятельных шпильков

Производство FH/FHS/HFH/HFHS/HFHB/FHL/FHLS SEEPLING SCUES начинается с выбора соответствующих материалов. Выбор материала значительно влияет на прочность, коррозионную стойкость и общую производительность готового шпиона. Наиболее часто используемые материалы включают:

Углеродная сталь : углеродная сталь экономически эффективна и обеспечивает высокую прочность на растяжение, что делает ее идеальным для промышленного и автомобильного применения. Тем не менее, это склонно к коррозии, поэтому он часто требует поверхностной обработки.

Нержавеющая сталь : нержавеющая сталь обеспечивает превосходную коррозионную стойкость, что делает ее идеальным для суровых сред, таких как морская, аэрокосмическая и медицинская применение. Это также обеспечивает высокую прочность, обеспечивая долговечность в условиях тяжелой нагрузки.

Латунь : латунь используется для применений, требующих электрической проводимости, например, в электронике и телекоммуникациях. Это устойчиво к коррозии и имеет хорошую механизм.

Алюминий : легкий и устойчивый к коррозии алюминий используется в приложениях, где вес является проблемой, например, в аэрокосмической и автомобильной промышленности.

Как только материал выбран, он обрабатывается в проволоку, стержень или листовый запас, который можно использовать для создания шпильки. Для этих самосовершенных шпильков провода или стержень обычно предпочтительнее для его простоты формирования и формирования в последующих этапах.

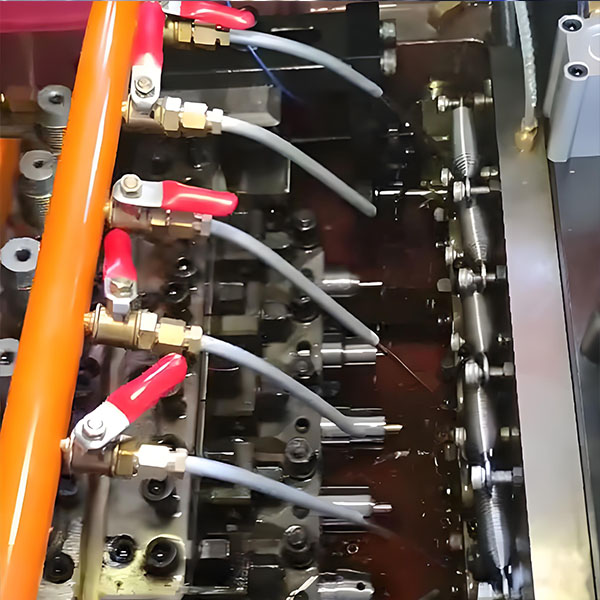

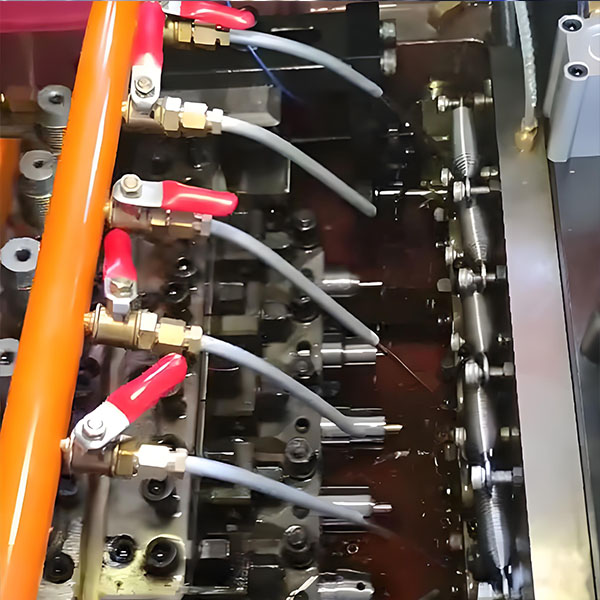

2. холодный заголовок и формирование

Следующий шаг в производственном процессе включает в себя холодный заголовок , процесс, в котором материал формируется в грубой форме самосовершенного шпилька. Холодный заголовок - это метод формирования металла с использованием высокого давления при комнатной температуре, что сохраняет прочность материала.

Образование вала и головки : сырье помещается в холодную машину, которая использует умирает высокого давления, образуя цилиндрический вал и головку шпильки. Голова может иметь различные формы в зависимости от конкретного типа шпильки - шпильки FH/FHS/HFH/HFHS/HFHB/FHL/FHLS, как правило, имеют головки с конкретными конструкциями, такими как голова самого клиника, имеет рисунок зубов, в соответствии с различными требованиями монтирования и установки.

Образование зубов тиснено : ключевая особенность самосовершенных шпильков-это тисненный зуб, расположенный в голове шпильки. Этот тисненный зуб создается во время холодного процесса. Зуб из тиснения служит компонентом, который 'затягивает шпильку в листовом материале во время установки, обеспечивая механическую блокировку, которая обеспечивает надежно прикреплено шпильку.

Холодный заголовок является критическим шагом, так как он определяет размеры шпильки и гарантирует, что ключевые особенности, такие как тисненый зуб и голова, точно образуются.

3. Тренанка катания

После того, как была сформирована основная форма самосовершенной шпильки, следующий шаг- Ride Rolling . Этот процесс создает внешние потоки, которые позволят шпильку принимать гайки или другие крепежные элементы с внутренними потоками.

Прокатывание потоков : Ride Rolling включает в себя передачу шпильки через набор штампов, которые применяют давление, чтобы сформировать потоки. В отличие от резки резьбов, процесс проката укрепляет металл, делая нити более долговечными и способными выдерживать более высокие силы и напряжения.

Профиль потока : потоки перевернуты до соответствующего размера, например, M2, M3, M4 или другие общие типы метрических или имперских потоков. Сквоенные нити более плавны, сильнее и более устойчивы к износу по сравнению с резьбой.

Для FH/FHS/HFH/HFHS/HFHB/FHL/FHLS самостоятельные шпильки, точность потоков особенно важна, потому что эти закреживания часто используются в требовательных приложениях, где потоки должны обеспечивать высокий уровень сопротивления вибрации и силам сдвига.

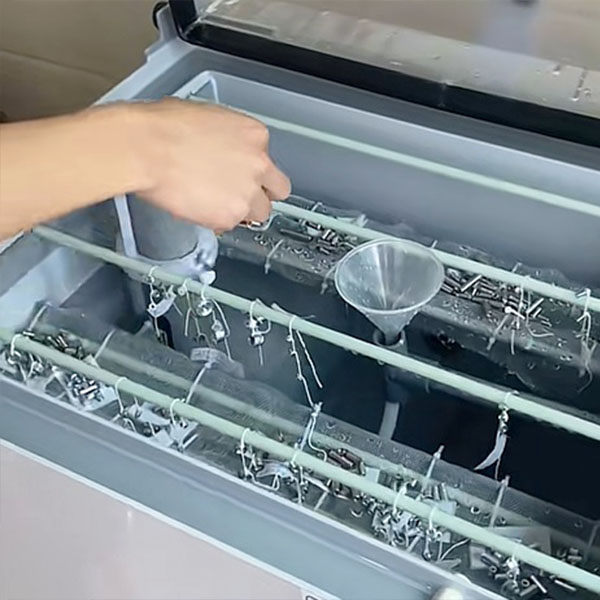

4. Обработка поверхности

После того, как шпильки образовались, они обычно подвергаются процессу обработки поверхности , чтобы улучшить свою долговечность, коррозионную стойкость и эстетический вид. Выбор обработки поверхности зависит от материала и предполагаемой среды применения.

Цинковое покрытие : обычно применяется к гриппам из углеродной стали, цинковое покрытие обеспечивает защиту от коррозии, которая необходима для автомобильных и промышленных применений.

Никелевое покрытие : используется для нержавеющей стали и других сплавов, никелевое покрытие обеспечивает отличную коррозионную стойкость и гладкую отделку, что делает его идеальным для аэрокосмической и морской среды.

Анодирование : алюминиевые шпильки часто анодируются, чтобы улучшить их коррозионную стойкость и повысить твердость поверхности. Анодирование также обеспечивает настройку цвета, что полезно в продуктах, ориентированных на потребителя.

Пассивация : для нержавеющей стали пассивация удаляет свободное железо с поверхности, повышая коррозионную стойкость металла.

Обработка поверхности не только увеличивает продолжительность жизни самосовершенных шпильков, но также помогает поддерживать их внешний вид и гарантирует, что они надежно работают в различных условиях окружающей среды.

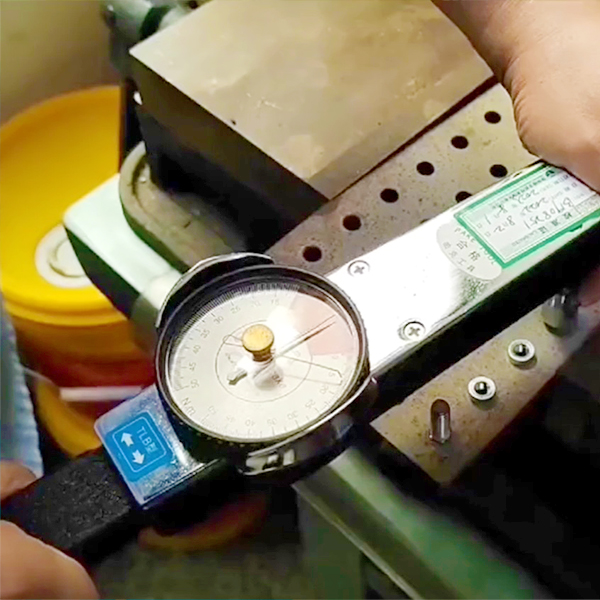

5. Финальная проверка и тестирование

После того, как самостоятельные шпильки будут изготовлены и обработаны поверхностью, они проходят строгий процесс контроля качества и проверки , чтобы обеспечить соответствие необходимым стандартам.

Проверки размеров : каждый шпилька проверяется на правильные размеры, включая длину, диаметр, размер резьбы и форму фланца. Это гарантирует, что все части стада соответствуют указанным допускам.

Инспекция потока : датчики потока используются для проверки того, что внутренние потоки правильно образованы и соответствуют необходимым спецификациям. Поток проверяется на гладкость, размер и выравнивание.

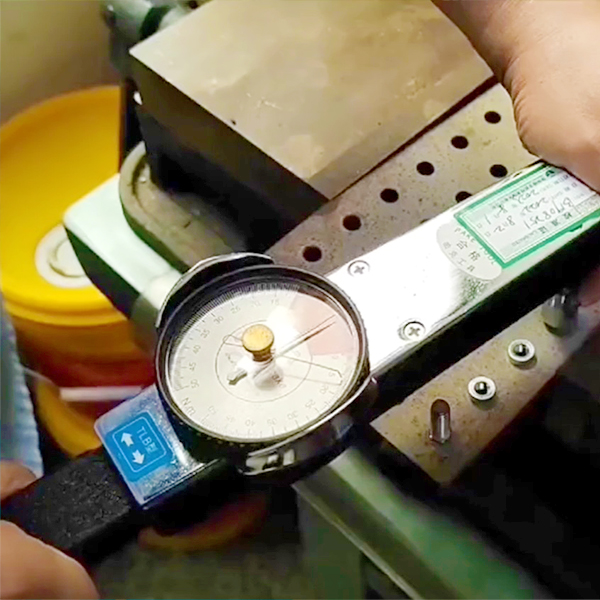

Прочность на прочность : проводятся испытания на вывод, тесты на крутящий момент и другие механические тесты прочности, чтобы гарантировать, что шпильки могут противостоять ожидаемым напряжениям и нагрузкам в их предполагаемых приложениях.

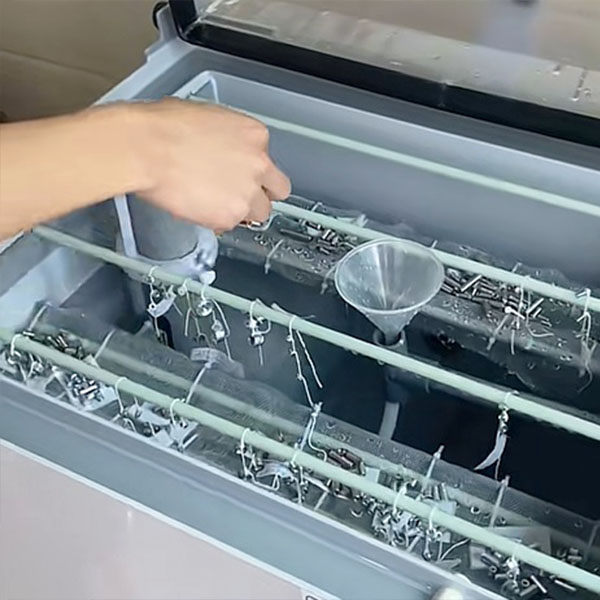

Тестирование на коррозию : проводятся другие тесты на устойчивость к коррозии для проверки эффективности поверхностных обработок и способности шпильки противостоять деградации окружающей среды.

Визуальный осмотр : шпильки визуально проверяются на наличие дефектов, таких как трещины, чипсы или недостатки поверхности, которые могут повлиять на их производительность.

Эти тесты необходимы для того, чтобы каждый стад был надежно выполнять в условиях, для которых он предназначен.

6. Упаковка и доставка

Как только шпильки проходят все проверки, они тщательно упакованы для отправки. Упаковка гарантирует, что шпильки защищены от повреждений во время транспортировки и готовы к использованию по прибытии. В зависимости от требований клиента, самостоятельные шпильки могут быть упакованы в объеме или в меньших количествах. Они также могут быть помечены соответствующей информацией, такой как тип материала, размер резьбы и обработка поверхности, для обеспечения надлежащей идентификации и обработки.

Заключение

Производственный процесс FH/FHS/HFH/HFHS/HFHB/FHL/FHLS SEEPLING SCUES включает в себя ряд точных этапов, включая выбор материала, холодный заголовок, прокатывание потоков, клинч, обработку поверхности и окончательный осмотр. Каждый шаг имеет решающее значение для обеспечения производительности, долговечности и надежности этих крепеж, которые используются в широком спектре отраслей для безопасных, устойчивых к вибрации соединений в тонких листовых материалах.

Понимая производственный процесс этих самосовершенных шпильков, производители могут гарантировать, что их продукты соответствуют требовательным требованиям современных применений, от электроники до аэрокосмической до автомобильной системы. Эффективность процесса затягивания, в сочетании с прочностью и универсальностью материалов и обработки поверхности, делает эти крепежные элементы для инженеров, ищущих надежные, экономически эффективные решения для крепления в сложных средах.